Jak poprawnie wybrać rodzaj źródła światła do laserowej maszyny do cięcia?

Zrozumienie maszyn do wycinania laserowego

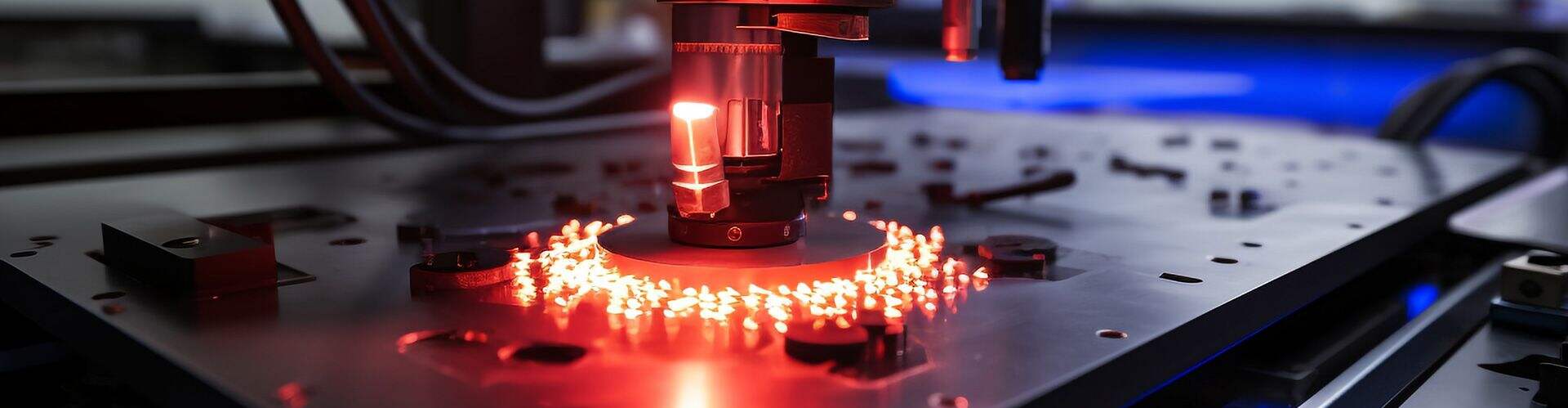

Maszyna do wycinania laserowego to narzędzie o wysokiej precyzji, które wykorzystuje mocne promienie laserowe do efektywnego wycinania materiałów. Skupiając promienie laserowe w dokładnym punkcie, maszyna topi, spala lub parzy materiał wzdłuż określonej trajektorii, osiągając precyzyjne wycinki z minimalnym marnotrawstwem. Maszyny do wycinania laserowego są sterowane przez systemy komputerowego sterowania numerycznego (CNC), co pozwala na dokładne odtwarzanie skomplikowanych wzorów szybko i efektywnie. To czyni je nieocenionymi w różnych przemyłach, ponieważ oferują dużą prędkość i wyjątkową precyzję.

Istnieją dwie główne technologie stosowane w wycinaniu laserowym: metody laserowe fibrowe i CO2. Maszyny do wycinania laserowego fibrowego wykorzystują laser stanu stałego, co wzmacnia ich zdolność do przecinania metali dzięki długości falowej pozwalającej na efektywne użycie energii i szybsze prędkości wycinania. Ta technologia jest szczególnie skuteczna dla materiałów takich jak stal węglowa i aluminium. Z drugiej strony, maszyny do wycinania laserowego CO2 są uniwersalne i mogą przecinać zarówno metale, jak i nie-metale, takie jak drewno i plexi. Choć działają z niższą wydajnością na grubszymi metalach w porównaniu do laserów fibrowych, oferują lepszą jakość krawędzi dla niektórych zastosowań, takich jak drukowanie. Wybór między tymi technologiami zależy od konkretnych materiałów i wymagań projektowych, balansując wydajnością i precyzją dla optymalnego działania.

Rodzaje technologii cięcia laserowego

Porównując lasery CO2 i fibrowe, należy wziąć pod uwagę kilka czynników, takich jak koszt, prędkość i zgodność z materiałami. Lasery CO2 są zazwyczaj bardziej dostępne i dobrze nadają się do cięcia materiałów nie-metalowych, takich jak drewno, plexi i szkło, co sprawia, że są popularnym wyborem w zastosowaniach rzemieślniczych i artystycznych. Jednakże, lasery fibrowe oferują wyższe prędkości cięcia i są bardziej efektywne dla materiałów metalowych dzięki większej efektywności elektro-optycznej, co oznacza, że potrzeba mniej mocy do uzyskania skutecznych cięć. To czyni maszyny do cięcia laserowego fibrowego szczególnie pożądanymi w produkcji przemysłowej, gdzie szybkość i precyzja są kluczowe.

Lasery neodymu, kolejna odmiana, charakteryzują się unikalnymi właściwościami i zajmują niszową pozycję w przemyśle. Są szczególnie cenione ze względu na wysoki wydajność mocy mimo swojej kompaktowości, co czyni je doskonałymi do zastosowań wymagających precyzyjnej pracy lub materiałów potrzebujących wysokiego poziomu szczegółowości, takich jak metale i keramika. W porównaniu z laserami CO2 i włókienłowymi, lasery neodymu oferują przewagę w postaci możliwości precyzyjnego przecinania grubszego materiału, co sprawia, że są nieocenione w ciężkich zastosowaniach przemysłowych. Mimo że często są droższe, ich określone zdolności usprawiedliwiają inwestycję w sektorach, gdzie taka wydajność jest niezbędna.

Wybieranie odpowiedniego źródła światła do wycinania laserowego

Podczas wybierania źródła światła do cięcia laserowego uwzględnia się kilka czynników, w tym rodzaj materiału, grubość i wymagany tempo cięcia. Różne źródła światła, takie jak lasery CO2 i fibrowe, odpowiadają konkretnym potrzebom. Na przykład, lasery CO2 są doskonałe do cięcia nie-metalowych materiałów, takich jak drewno i akryl, ze względu na dłuższą długość fali, podczas gdy lasery fibrowe są lepsze dla metali, oferując wyższą precyzję i prędkość.

moc i wydajność źródła lasera mają istotny wpływ na koszty eksploatacyjne i wyniki zastosowań. Lasery o większej mocy mogą przecinać grubsze materiały, ale wymagają więcej energii, co wpływa na ogólną wydajność. Maszyny do cięcia laserowego w光纤 technologii, znane z ich wydajności i niskich wymagań konserwacyjnych, oferują zalety dla zastosowań w cięciu metali. Działają one na niższej długości fali, co zapewnia wysoką prędkość cięcia i precyzję, kluczowe dla branż, które wymagają szczegółowych i szybkich operacji. Tak więc, wybór odpowiedniego źródła światła obejmuje uzgodnienie zgodności z materiałami, potrzeb mocy i wymagań prędkościowych dla optymalnej wydajności.

Zrozumienie technologii lasera w光纤

Technologia laserowa na bazie włókien optycznych wykorzystuje moc przesyłania światła przez włókna optyczne, aby zapewnić precyzyjne i efektywne możliwości wycinania. Proces ten zaczyna się od „laseru nasiennego”, który jest wzmacniany za pomocą specjalnych szklanych włókien. To wzmacnianie zwiększa intensywność promienia laserowego, czyniąc go zdolnym do przecinania materiałów z precyzją. Przesyłanie światła przez włókna optyczne prowadzi do zmniejszenia strat energetycznych, oferując korzyści takie jak niższe wymagania konserwacyjne i koszty eksploatacyjne. Ponadto, możliwość generowania wysoko skoncentrowanego promienia gwarantuje wysoką precyzję w wycinaniu, co jest kluczowe przy złożonych projektach.

Maszyny do wycinania laserowego fibrowego stały się nieodłączne w różnych przemyłach dzięki swojej wydajności i uniwersalności. W sektorze samochodowym są wykorzystywane do wycinania złożonych elementów z wysoką precyzją. Przemysł lotniczy korzysta z możliwości laserów fibrowych do wycinania lekkich materiałów bez utraty integralności strukturalnej. Ponadto, w fabrykacji metalowej te maszyny ceni się za szybkość i zdolność przenikania przez grube blachy metalowe, optymalizując procesy produkcyjne. Poprzez zwiększenie szybkości, precyzji i efektywności energetycznej, technologia laserowa fibrowa rewolucjonizuje przepływy produkcyjne w różnorodnych zastosowaniach przemysłowych.

Rola systemów chłodzenia w wycinaniu laserowym

Chłodniki wodne odgrywają kluczową rolę w utrzymaniu optymalnych temperatur eksploatacyjnych podczas cięcia laserowego włókna. Skuteczne usuwanie ciepła generowanego przez laser i jego elementy zwiększa wydajność i trwałość maszyny. Bez efektywnego chłodzenia urządzenie laserowe może przegrzać się, co prowadzi do pogorszenia jakości cięcia i możliwych awarii systemu. W wysokowydajnych układach laserowych precyzja i stabilność zapewniane przez chłodniki wodne są niezbędne, gwarantując, że laser działa w pożądanych parametrach i przedłużając żywotność wrażliwych komponentów.

Podczas oceny systemów chłodzenia wody należy porównać ich wydajność, pojemność i przystosowanie do różnych maszyn laserowych. Te systemy różnią się znacznie, oferując opcje dostosowane do różnych wyjść mocy i typów maszyn. Niektóre systemy zapewniają zaawansowane kontrolowanie temperatury i wysoką zdolność chłodzenia, co jest idealne dla wymagających zastosowań przemysłowych, takich jak maszyny do cięcia laserowego fibrowego lub spawania laserowego fibrowego. Inne oferują bardziej ekonomiczne rozwiązania z umiarkowanymi możliwościami chłodzenia, odpowiednie dla mniej intensywnych zastosowań, takich jak maszyny do cięcia rur laserowych. Wybór odpowiedniego systemu chłodzenia jest zatem kluczowy dla optymalizacji wydajności lasera i zapewnienia płynnej ciągłości operacyjnej.

Konserwacja i trwałość maszyn do cięcia laserowego

Właściwa obsługa techniczna jest kluczowa dla zapewnienia długowieczności maszyn do cięcia laserowego. Regularne inspekcje i systematyczne procedury czyszczenia mają istotne znaczenie w utrzymaniu tych maszyn. Zapewnienie, aby optyka laserowa pozostawała czysta, monitorowanie systemu chłodzenia oraz kontrola głowicy cięcia pod kątem zużycia są wszystkie częścią regularnego harmonogramu konserwacji, która może zapobiec drogim naprawom. Ponadto, wymiana filtrów i sprawdzanie wyrownania mogą utrzymać optymalne poziomy wydajności. Przyjęcie tych kluczowych praktyk konserwacyjnych pozwala operatorom przedłużyć żywotność i efektywność urządzenia, co w rezultacie maksymalizuje ich zwrot inwestycji.

Rozpoznawanie sygnałów, że maszyna do wycinania laserowego wymaga naprawy, może pomóc w uniknięciu długotrwałego przestoju. Niekonsekwentna jakość wycinania, nietypowy hałas z maszyny lub nieoczekiwane wyłączenia to typowe wskaźniki problemów. Regularne monitorowanie tych objawów w połączeniu z rutynowymi diagnostykami oprogramowania może wykryć potencjalne problemy, zanim staną się poważne. Proaktywne konserwacje nie tylko gwarantują efektywną pracę maszyny, ale również zmniejszają ryzyko niespodziewanych przerw w produkcji. Poprzez uprzednią realizację tych praktyk, firmy mogą utrzymywać aktywne harmonogramy produkcji i chronić swoją długoterminową wydajność operacyjną.

Wniosek: Wybór najlepszego rozwiązania dla potrzeb wycinania laserowego

Wniosek jest taki, że wybór odpowiedniego urządzenia do cięcia laserowego, takiego jak maszyna do cięcia laserowego fibrowego, maszyna do cięcia rur laserowych lub aparat spawania laserowego fibrowego, sprowadza się do zrozumienia swoich konkretnych potrzeb i kontekstu operacyjnego. Pamiętaj, że wybór maszyny zgodnej z twoimi materiałami i celami produkcyjnymi jest kluczowy. Dla optymalnej wydajności trzymaj się zalecanych praktyk operacyjnych i ustal regularne harmonogramy konserwacji. To zapewnia, że Twoja maszyna, czy to CO2, fibrowa, czy UV laser, działa efektywnie i ma długą żywotność.

EN

EN

AR

AR

HI

HI

IT

IT

KO

KO

PL

PL

PT

PT

RU

RU

ES

ES

VI

VI

TH

TH

TR

TR

FA

FA

GA

GA