Rola obróbki laserowej w nowoczesnym wytwarzaniu: Jak poprawić automatyzację produkcji i precyzję?

Zrozumienie obróbki laserowej w wytwarzaniu

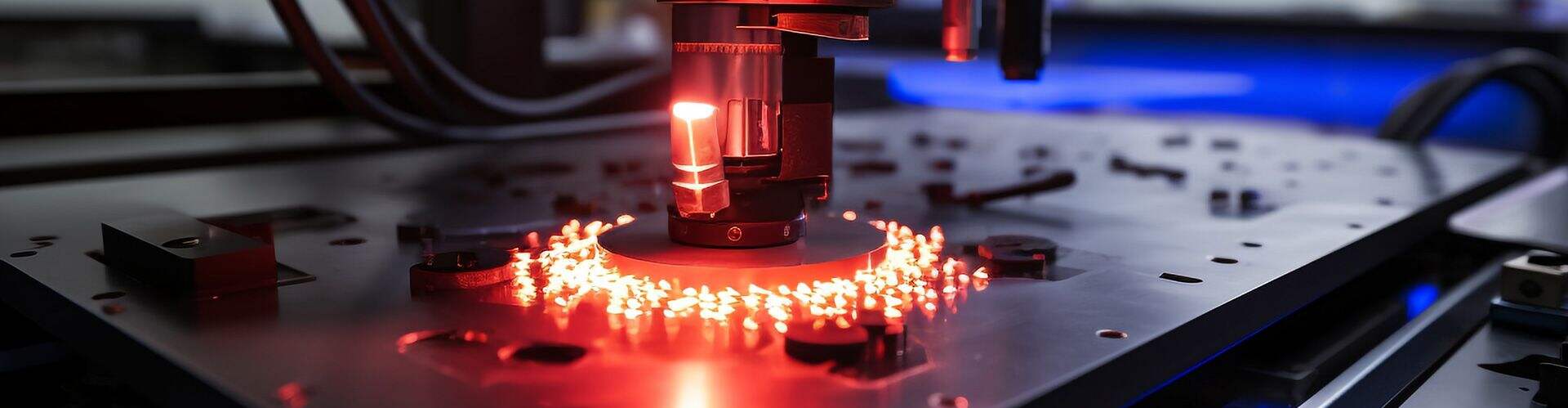

Obróbka laserowa to przełomowa technika produkcyjna wykorzystująca skupione promienie laserowe do cięcia, spawania lub grawerowania materiałów z niezrównaną precyzją i wydajnością. Ta technologia wykorzystuje zdolność do koncentrowania energii w małym punkcie, co pozwala na szczegółowe i czyste cięcia w różnych materiałach. Promienie laserowe mogą być precyzyjnie kontrolowane, aby osiągnąć wysokie prędkości obróbcze i dokładność, co czyni je idealnymi do zastosowań wymagających skomplikowanych wzorów lub szybkich cykli produkcyjnych.

Zasady stojące za technologią laserową dotyczą interakcji między promieniami laserowymi a powierzchniami materiałów. Gdy promień laserowy uderza w powierzchnię, materiał pochłania energię świetlną, która następnie przekształca się w ciepło. To lokalne podgrzewanie może stopić, odparować lub ablować materiał, w zależności od mocy lasera i czasu naświetlania. Precyzyjna kontrola nad intensywnością, czasem trwania i ogniskowaniem lasera umożliwia producentom osiągnięcie pożądanych efektów przy minimalnych stratach materiału i wysokiej spójności.

W produkcji wykorzystywane są różne typy technologii przetwarzania laserowego, z których każda ma unikalne zastosowania. Lasery CO2 są powszechnie stosowane do cięcia i grawerowania materiałów niemetalowych, takich jak drewno, tworzywa sztuczne i tekstylia, ze względu na swoją dłuższą długość fali. Z kolei lasery włóknowe znane są z wysokiej mocy i wydajności, co czyni je odpowiednimi do cięcia i spawania metali. Lasery półprzewodnikowe oferują wszechstronność i często są wykorzystywane w zastosowaniach wymagających wysokiej precyzji, takich jak znakowanie i mikroskrawanie. Te różne technologie laserowe poszerzają możliwości produkcji, odpowiadając na szeroki zakres potrzeb przemysłowych.

Zastosowania przetwarzania laserowego w różnych branżach

Obróbka laserowa przekształca przemysł wytwarzania metali, szczególnie poprzez cięcie laserowe, które znacznie zwiększa wydajność i precyzję. Ta metoda pozwala na cięcie skomplikowanych kształtów z niezrównaną dokładnością, jednocześnie minimalizując strefy wpływu ciepła. Ta precyzja redukuje marnotrawstwo materiału, co pozwala na oszczędności kosztów i umożliwia tworzenie skomplikowanych wzorów, które wcześniej były trudne do osiągnięcia za pomocą tradycyjnych metod.

Spawanie laserowe to kolejny postęp, który przynosi korzyści branżom takim jak motoryzacja i lotnictwo, zwiększając precyzję i wydajność. Oferuje możliwość szybkiego i dokładnego tworzenia mocnych, czystych połączeń. Badania wykazały, że spawanie laserowe może poprawić wydajność o nawet 40% w porównaniu do tradycyjnych technik spawania, dzięki swojej szybkości i precyzji. Ponadto, przemysły oszczędzają na obróbce po spawaniu z powodu minimalnej deformacji, jaką powoduje spawanie laserowe.

Patrząc w przyszłość, wiercenie laserowe ma znaczący potencjał, szczególnie w przemyśle lotniczym, gdzie wspiera produkcję lekkich konstrukcji poprzez skomplikowane otwory. Zaawansowane techniki laserowe umożliwiają wiercenie pod różnymi kątami i średnicami, co jest niezbędne do tworzenia komponentów takich jak łopatki turbin. Ta zdolność nie tylko przyspiesza czasy produkcji, ale także przyczynia się do efektywności i bezpieczeństwa komponentów lotniczych, dotrzymując kroku wymaganiom sektora dotyczącym lżejszych, bardziej wydajnych samolotów.

Zalety przetwarzania laserowego w porównaniu do tradycyjnych metod

Obróbka laserowa oferuje niezwykłą precyzję i elastyczność, z którymi tradycyjne metody mają trudności w dorównaniu.

Kolejną istotną zaletą obróbki laserowej jest redukcja odpadów materiałowych.

Korzyści z obróbki laserowej obejmują również zwiększenie prędkości produkcji i poprawę kontroli jakości. Systemy laserowe są zdolne do szybkich operacji z mniejszymi wskaźnikami błędów w porównaniu do metod ręcznych lub tradycyjnych. Dowody sugerują, że lasery poprawiają spójność, prowadząc do wyższej jakości wyników z mniejszą liczbą wad. To zwiększenie prędkości nie tylko zwiększa wydajność, ale także odpowiada na potrzeby branży dotyczące niezawodnych i wysokiej jakości produktów. Ostatecznie połączenie prędkości, precyzji i zmniejszonego marnotrawstwa sprawia, że obróbka laserowa jest lepszą alternatywą dla tradycyjnych technik produkcyjnych.

Innowacje technologiczne w obróbce laserowej

Ostatnie osiągnięcia w technologii laserów włóknowych znacznie rozszerzyły możliwości przetwarzania materiałów przez systemy laserowe. Wyższe moce wyjściowe i poprawiona jakość wiązki umożliwiają tym laserom radzenie sobie z szerszym zakresem zastosowań z większą precyzją i efektywnością. W rezultacie branże, które polegają na precyzyjnym cięciu, spawaniu i grawerowaniu, skorzystały z tych ulepszeń, szczególnie w zastosowaniach wymagających drobnych detali i minimalnej deformacji termicznej.

Integracja automatyzacji w systemach przetwarzania laserowego oznacza kluczowy zwrot w kierunku zwiększonej efektywności operacyjnej. Zautomatyzowane sterowanie i robotyka usprawniają procesy produkcyjne, co pozwala na obniżenie kosztów pracy i zwiększenie wydajności. Te systemy mogą bezproblemowo obsługiwać złożone zadania, od prostego cięcia po zaawansowane operacje wieloetapowe, co okazuje się szczególnie korzystne w środowiskach produkcyjnych na dużą skalę, gdzie spójność i szybkość są kluczowe.

Różne typy źródeł laserowych odgrywają kluczową rolę w określaniu wydajności systemów laserowych, wpływając na takie czynniki jak efektywność energetyczna i wszechstronność w przypadku różnych materiałów. Na przykład, lasery CO2 są preferowane do materiałów niemetalowych ze względu na ich efektywność energetyczną, podczas gdy lasery włóknowe są preferowane do metali z powodu ich wyższej mocy i precyzji. Wybór źródła lasera ma bezpośredni wpływ na jakość i wydajność procesu produkcyjnego, co podkreśla znaczenie wyboru odpowiedniej technologii do konkretnych zastosowań.

Wyzwania i rozważania dotyczące przetwarzania laserowego

Wdrażanie technologii laserowej w produkcji wiąże się z istotnymi implikacjami kosztowymi.

Wymagania dotyczące umiejętności dla operatorów obróbki laserowej stanowią kolejne wyzwanie.

Środki bezpieczeństwa i ryzyko operacyjne są kluczowe w środowiskach przetwarzania laserowego. Intensywne promienie laserowe stwarzają zagrożenia, takie jak uszkodzenia siatkówki i oparzenia skóry, co wymaga rygorystycznych protokołów bezpieczeństwa. Sprzęt ochronny, w tym gogle ochronne do laserów i odpowiednie osłony, jest obowiązkowy, aby zapewnić bezpieczeństwo operatora. Ponadto, obiekty muszą wdrożyć kontrolowany dostęp i ustanowić procedury awaryjne na wypadek incydentów, takich jak wycieki promieni czy awarie sprzętu. Zrozumienie i łagodzenie tych ryzyk jest kluczowe dla utrzymania bezpiecznego miejsca pracy i zapewnienia nieprzerwanych operacji.

Przyszłość innowacji w przetwarzaniu laserowym

Przyszłość obróbki laserowej jest obiecująca, z pojawiającymi się trendami, które mogą zrewolucjonizować procesy produkcyjne.

Co więcej, zastosowania obróbki laserowej rozszerzają się poza tradycyjne dziedziny.

Zrównoważony rozwój staje się kluczowym punktem w innowacjach przetwarzania laserowego.

EN

EN

AR

AR

HI

HI

IT

IT

KO

KO

PL

PL

PT

PT

RU

RU

ES

ES

VI

VI

TH

TH

TR

TR

FA

FA

GA

GA