Zasada i zastosowanie technologii spawania laserowego: Jak zapewnić wydajne i precyzyjne spawanie?

Zrozumienie zasad technologii spawania laserowego

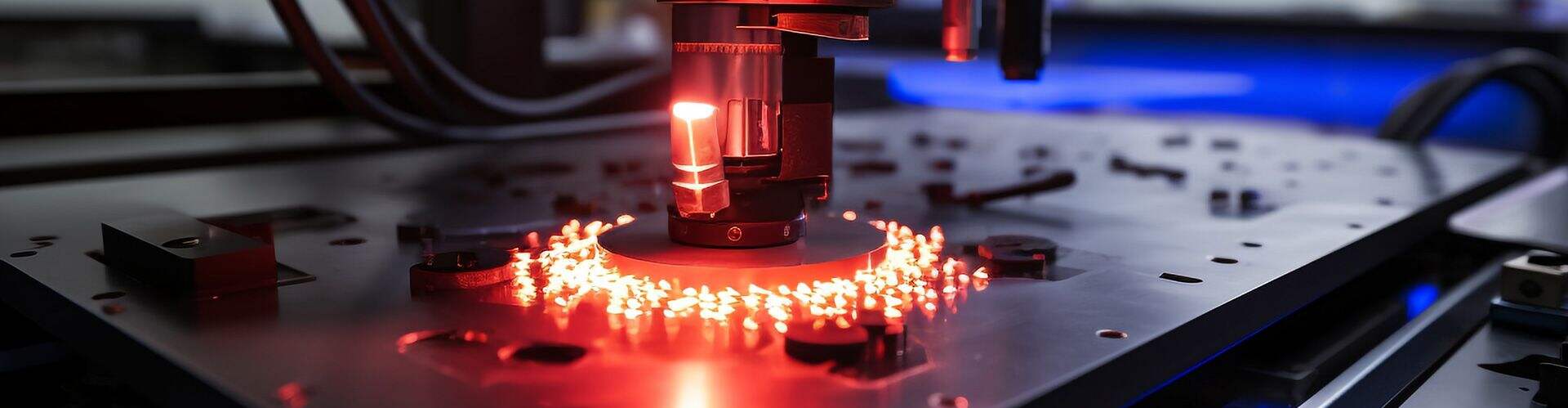

Spawanie laserowe to proces, w którym do łączenia materiałów wykorzystuje się wiązkę laserową o wysokiej intensywności, co zapewnia niezrównaną wydajność w branży spawania. W zasadzie technika ta wykorzystuje skoncentrowany wiązek laserowy do tworzenia precyzyjnych i silnych powiązań między metaliami, proces, który wyróżnia się precyzją i zdolnością do obsługi trudnie dostępnych obszarów. Skuteczność spawania laserowego polega na jego zdolności do szybkiego i dokładnego spawania bez fizycznego kontaktu z materiałami, zmniejszając zużycie maszyn i zapewniając czystsze spawania.

Podstawowy proces spawania laserowego rozpoczyna się od wytwarzania wiązki, krytycznej fazy, w której generator laserowy wytwarza spójny wiązek światła. Wiązkę tę przekazuje się następnie, często przez włókna optyczne lub lustra, do miejsca spawania. Kiedy wiązka jest skupiona na przedmiocie, wchodzi w interakcję z materiałem, wytwarzając wystarczającą ilość ciepła, aby utworzyć spawanie. Głośna wiązka tworzy gęstość energii, która szybko topi się, a następnie utwardza element, tworząc trwały złącze spawalnicze. Dzięki tym precyzyjnym procesom spawanie laserowe jest szczególnie odpowiednie do zastosowań w przemyśle wymagającym dokładności i wydajności.

Kluczowe cechy spawania laserowego, takie jak wysoka precyzja, niezwykła prędkość i minimalne zniekształcenie termiczne, sprawiają, że jest on idealny do delikatnych zastosowań. Na przykład precyzja umożliwia spawanie mikroelementów w elektronikach, a minimalne zniekształcenie termiczne jest korzystne dla wrażliwych obszarów, w których ciepło może powodować uszkodzenia. Ten poziom kontroli oznacza, że spawanie laserowe jest nie tylko szybkie, ale również niezawodne, dlatego jest powszechne w sektorach takich jak przemysł lotniczy i medyczny, gdzie precyzja jest najważniejsza.

Zastosowanie spawania laserowego w różnych gałęziach przemysłu

Technologia spawania laserowego jest niezbędna w przemyśle motoryzacyjnym, zwłaszcza przy łączeniu paneli nadwozia i komponentów baterii. Wpływ przemysłu na materiały lekkie był znacząco wspierany przez precyzję i elastyczność spawania laserowego. Na przykład postęp w produkcji pojazdów elektrycznych przyniósł korzyści dzięki laserowi, który umożliwia łączenie złożonych modułów akumulatorów z innymi lekkimi materiałami bez uszczerbku dla wytrzymałości.

W sektorze lotniczym spawanie laserowe odgrywa kluczową rolę w produkcji silników i kadłubów samolotów, zapewniając zgodność z rygorystycznymi normami bezpieczeństwa i wydajności. Precyzja oferowana przez spawanie laserowe pozwala na stworzenie bezpiecznie spawanych łopatek turbiny i sekcji kadłuba. Komponenty te wymagają zaawansowanych metod zapewniających minimalne zniekształcenie termiczne, co zapewnia skuteczne spawanie laserowe, utrzymując integralność konstrukcyjną w środowiskach o wysokim poziomie zagrożenia.

Ponadto przemysł medyczny w dużym stopniu opiera się na spawaniu laserowym. Technologia ta wykorzystywana jest do montażu bardzo skomplikowanych urządzeń, takich jak instrumenty chirurgiczne i urządzenia wszczepialne, które muszą spełniać rygorystyczne przepisy dotyczące zdrowia. Precyzja spawania laserowego gwarantuje, że te komponenty medyczne są spawane z wysoką dokładnością i czystością, zapewniając zarówno funkcjonalność, jak i bezpieczeństwo w zastosowaniach medycznych.

Podsumowując, precyzja, szybkość i adaptacyjność spawania laserowego sprawiają, że jest cennym atutem w różnych branżach, od motoryzacji i lotnictwa po produkcję urządzeń medycznych. Jego zdolność do pracy z delikatnymi materiałami i rygorystycznymi standardami podkreśla jego wszechstronność i znaczenie w nowoczesnych procesach produkcyjnych.

Zalety spawania laserowego w porównaniu z tradycyjnymi metodami

Spawanie laserowe ma znaczące zalety w stosunku do tradycyjnych metod spawania, przede wszystkim pod względem precyzji i prędkości. Technologia ta pozwala osiągnąć wysokie tolerancje i szybkie tempo produkcji, przewyższając konwencjonalne techniki, takie jak spawanie łukowe i TIG. W przeciwieństwie do tradycyjnych metod, w których złożoność może pogorszyć precyzję, spawanie laserowe zapewnia dokładność szczegółów, co ma kluczowe znaczenie dla procesów produkcyjnych wymagających ścisłych tolerancji.

Jedną z najważniejszych zalet spawania laserowego jest zmniejszona strefa cieplna (HAZ). W ten sposób dochodzi do mniejszego zniekształcenia i poprawy integralności materiału, co wykazały badania porównujące laserowe spawanie z tradycyjnym. Zmniejszenie HAZ oznacza mniejsze naprężenie pozostałe na materiałach, co może utrzymać właściwości strukturalne i prowadzić do dłuższej trwałości spawania. Ta zaleta jest szczególnie przydatna w przemyśle, w którym nie można naruszać integralności materiału.

Dodatkowo spawanie laserowe jest wszechstronne i skutecznie spaje różne metale, a nawet niektóre tworzywa sztuczne. Ta zdolność adaptacyjna sprawia, że jest niezbędny w różnych sektorach, w tym w przemyśle motoryzacyjnym, lotniczym i medycznym, gdzie materiały są bardzo różne. Natomiast tradycyjne metody spawania często wymagają określonych warunków i materiałów, co ogranicza ich stosowanie. Technologia laserowa wspiera rosnące zapotrzebowanie na elastyczne i wydajne rozwiązania produkcyjne, wzmacniając jej znaczenie w nowoczesnych zastosowaniach przemysłowych.

Rodzaje technik spawania laserowego

Spawanie laserowe obejmuje różne techniki, z których każda spełnia różne rodzaje materiałów i potrzeby zastosowań. Spawanie przewodzące jest jedną z tych technik, która polega na podgrzewaniu powierzchni materiału do momentu stopienia. Metoda ta jest szczególnie przydatna w przypadku cienkich materiałów i zastosowań wymagających wysokiego atrakcyjności wizualnej, takich jak przemysł elektroniczny i jubilerski. Ciepło wytwarzane przez wiązkę lasera jest rozprowadzane po powierzchni, co pozwala na gładkie, spójne połączenie bez głębokiej penetracji.

Z drugiej strony, spawanie otworami kluczy Posiada zdolność do tworzenia złożeń o głębszym przepuszczalności, co czyni go odpowiednim do grubości materiałów. W tym procesie wstawia się w stopionym metalu wąskie otworze, czyli "klucz", dzięki któremu tworzy się silniejszy związek. Według badań inżynierskich metoda ta zapewnia wysoką trwałość i wyjątkową dokładność, dzięki czemu jest faworyzowanym wyborem w sektorze motoryzacyjnym i lotniczym, gdzie precyzja jest najważniejsza.

Wylosowanie hybrydowe laserowe łączy spawanie laserowe i gazowe (MIG) w celu zwiększenia prędkości i wydajności. Technika ta jest szczególnie korzystna w przemysłu stoczniowym i ciężkim, gdzie bardzo szybko potrzebne są wysokiej jakości spawania. Dzięki wykorzystaniu zalet zarówno laserowych, jak i tradycyjnych technik spawania, spawanie laserowo-hybrydowe skraca czas produkcji i poprawia spójność spawania, zapewniając skuteczne rozwiązanie dla dużych zastosowań przemysłowych.

Wyposażenie i komponenty niezbędne do spawania laserowego

Maszyny do cięcia laserowego włókna są integralną częścią procesów cięcia precyzyjnego. Maszyny te wykorzystują wysokiej energii źródło lasera do cięcia materiałów z niezrównaną dokładnością i wydajnością. Ich zaletami są m.in. minimalne marnotrawstwo materiałów, skrócony czas obróbki oraz możliwość cięcia złożonych kształtów z drobnymi szczegółami. W związku z tym są one szeroko stosowane w branżach wymagających dokładności, od produkcji samochodów po tworzenie skomplikowanych komponentów w sektorze elektroniki.

Przy rozważaniu sprzedaży maszyn spawalniczych laserowych ważne jest, aby ocenić pewne cechy. Poziom mocy określa zdolność maszyny do obsługi różnych grubości i materiałów, a cykl pracy wskazuje, jak długo maszyna może pracować przed wymaganiem chłodzenia. Inne ważne czynniki obejmują dostępne opcje długości fali, łatwość integracji z istniejącymi systemami i poziom automatyzacji, które łącznie wpływają na wszechstronność maszyny i jej odpowiedniość do specyficznych potrzeb spawania.

Głowa laserowa jest kolejnym istotnym elementem, odgrywającym istotną rolę w kierowaniu wiązki laserowej. Jego zdolność do dokładnego skupiania wiązki wpływa na jakość spawania, zapewniając precyzyjne dostarczanie energii do punktu spawania. Dokładność ta ma kluczowe znaczenie dla uzyskania mocnych, czystych spań z minimalnym zniekształceniem, a tym samym poprawy ogólnej wydajności i jakości procesu spawania. Odpowiednia głowica laserowa może znacznie poprawić wydajność, szczególnie w zastosowaniach wymagających wysokiej precyzji i minimalnego marnotrawienia.

Przyszłe trendy technologii spawania laserowego

Innowacje w zakresie źródeł laserowych są w czołówce rozwoju technologii spawania. Ostatnie postępy w zakresie laserowania włóknowego zwiększają wydajność i jednocześnie obniżają koszty eksploatacji. Wprowadzenie tych innowacji nie tylko poprawia wydajność systemów spawania laserowego, ale także poszerza ich zastosowanie w różnych gałęziach przemysłu, oferując większą precyzję i elastyczność.

Automatyzacja rewolucjonizuje proces spawania dzięki integracji robotów i sztucznej inteligencji. Technologie te zmieniają produkcję, poprawiając precyzję, zwiększając szybkość produkcji i zmniejszając ludzkie błędy. Bezproblemowa synchronizacja spawania laserowego z systemami automatycznymi zapewnia stałą wysoką jakość spań, torując drogę do bardziej złożonych i wielkoskalowych procesów produkcyjnych.

Zrównoważony rozwój staje się głównym celem praktyk spawania laserowego, ponieważ przemysł dąży do dostosowania się do norm środowiskowych. Wysiłki na rzecz zmniejszenia zużycia materiałów i energii są bardziej widoczne niż kiedykolwiek. Poprzez optymalizację wykorzystania zasobów i zwiększenie wydajności procesów, przemysł zmierza w kierunku bardziej ekologicznych praktyk produkcyjnych, przyczyniając się do bardziej zrównoważonej przyszłości.

EN

EN

AR

AR

HI

HI

IT

IT

KO

KO

PL

PL

PT

PT

RU

RU

ES

ES

VI

VI

TH

TH

TR

TR

FA

FA

GA

GA