Роль лазерной обработки в современном производстве: как улучшить автоматизацию и точность производства?

Понимание лазерной обработки в производстве

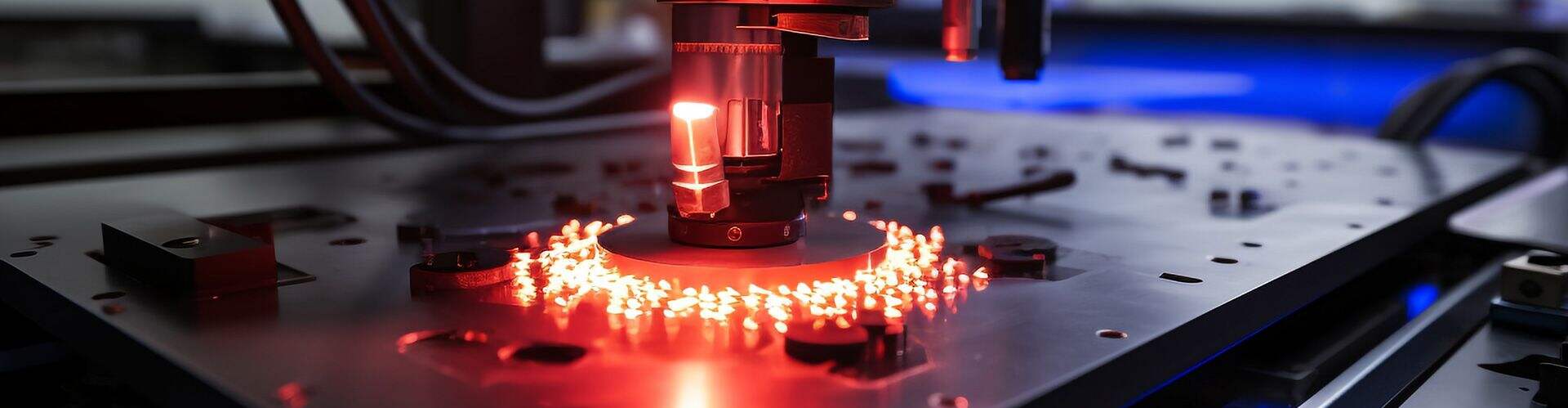

Лазерная обработка - это новаторская техника производства, использующая фокусированные лазерные лучи для резки, сварки или гравировки материалов с непревзойденной точностью и эффективностью. Эта технология использует способность концентрировать энергию в тонком месте, позволяя детально и чисто разрезать различные материалы. Лазерные лучи могут быть тонко управляемы, чтобы достичь высокой скорости и точности обработки, что делает их идеальными для приложений, требующих сложных конструкций или быстрых производственных циклов.

Принципы лазерной технологии включают взаимодействие между лазерными лучами и поверхностями материала. Когда лазерный луч попадает на поверхность, материал поглощает энергию света, которая затем превращается в тепло. Это локальное нагревание может расплавить, испарить или стереть материал, в зависимости от мощности лазера и времени воздействия. Точный контроль над интенсивностью, продолжительностью и фокусом лазера позволяет производителям достигать желаемых эффектов с минимальным количеством отходов и высокой последовательностью.

В производстве используется несколько типов технологий лазерной обработки, каждый из которых имеет уникальное применение. Лазеры СО2 обычно используются для резки и гравировки неметаллических материалов, таких как дерево, пластик и текстиль, из-за их более длинной волны. С другой стороны, волоконные лазеры известны своей высокой мощностью и эффективностью, что делает их подходящими для резки и сварки металлов. Твердотельные лазеры предлагают универсальность и часто используются в приложениях, требующих высокой точности, таких как маркировка и микрообработка. Эти различные лазерные технологии расширяют возможности производства, удовлетворяя широкий спектр промышленных потребностей.

Применение лазерной обработки в различных отраслях промышленности

Лазерная обработка преобразует металлообрабатывающую промышленность, особенно с помощью лазерной резки, что значительно повышает производительность и точность. Этот метод позволяет резать сложные формы с непревзойденной точностью, минимизируя при этом зоны, подверженные воздействию тепла. Эта точность уменьшает потерю материалов, экономия средств и позволяет создавать сложные конструкции, которые ранее были сложными с помощью обычных методов.

Лазерная сварка - это еще одно достижение, которое приносит пользу таким отраслям, как автомобильная промышленность и аэрокосмическая промышленность, повышая точность и эффективность. Он дает возможность быстро и точно создавать прочные, чистые суставы. Исследования показали, что лазерная сварка может повысить производительность до 40% по сравнению с традиционными методами сварки благодаря своей скорости и точности. Кроме того, промышленность экономит на послеварной обработке из-за минимального искажения лазерной сварки.

В будущем лазерное бурение имеет значительный потенциал, особенно в аэрокосмической промышленности, где оно поддерживает производство легких конструкций через сложные отверстия. Развитые лазерные технологии позволяют бурение под различными углами и диаметрами, что необходимо для создания таких компонентов, как лопасти турбины. Эта возможность не только ускоряет время производства, но и способствует эффективности и безопасности авиационных компонентов, не отставая от потребностей сектора в более легких и эффективных самолетах.

Преимущества лазерной обработки по сравнению с традиционными методами

Лазерная обработка обеспечивает удивительную точность и гибкость, с которыми традиционные методы не могут сравниться. Эта способность позволяет создавать сложные конструкции и формы с непревзойденной точностью, обеспечивая промышленности способность эффективно производить сложные узоры. Например, в то время как традиционная обработка может потребовать нескольких настроек или специализированных инструментов для достижения аналогичных результатов, лазерная обработка требует минимального вмешательства. Эта адаптивность означает, что лазеры могут использоваться в различных материалах, что еще больше повышает их полезность в отраслях промышленности, начиная от электроники и заканчивая автомобильным производством.

Еще одним существенным преимуществом лазерной обработки является сокращение отходов материалов. Уменьшая размеры резки или ширину материала, удаляемого при резке, лазеры обеспечивают более эффективное использование материалов, что приводит к экономии затрат. Многочисленные отраслевые тематические исследования показывают, как компании значительно снизили расходы на материалы, перейдя от традиционных методов резки к лазерным процессам. Этот атрибут особенно полезен в секторах, использующих дорогие материалы, где сокращение отходов напрямую влияет на прибыль.

Преимущества лазерной обработки также распространяются на увеличение скорости производства и повышение контроля качества. Лазерные системы способны к быстрой работе с меньшим количеством ошибок по сравнению с ручными или традиционными методами. Данные показывают, что лазеры улучшают консистенцию, что приводит к более качественным результатам с меньшим количеством дефектов. Это увеличение скорости не только повышает производительность, но и соответствует требованиям отрасли к надежному и высококачественному производству. В конечном итоге сочетание скорости, точности и уменьшения отходов позиционирует лазерную обработку как превосходную альтернативу традиционным методам производства.

Технологические инновации в лазерной обработке

Недавние достижения в области волоконно-лазерных технологий значительно расширили возможности лазерных систем по обработке материалов. Более высокие выходы мощности и улучшенное качество луча позволяют этим лазерам решать более широкий спектр приложений с повышенной точностью и эффективностью. В результате промышленность, которая полагается на высокоточную резку, сварку и гравировку, получила выгоду от этих улучшений, особенно в тех областях, где требуется мелкая детализация и минимальное тепловое искажение.

Интеграция автоматизации в лазерные системы обработки знаменует собой ключевой поворот к повышению эффективности работы. Автоматизированные системы управления и робототехника упрощают производственные процессы, что позволяет снизить затраты на рабочую силу и повысить производительность. Эти системы могут беспрепятственно выполнять сложные задачи, от простой резки до передовых многоступенчатых операций, что особенно полезно в крупномасштабных производственных средах, где постоянство и скорость имеют первостепенное значение.

Различные типы лазерных источников играют решающую роль в определении производительности лазерных систем, влияя на такие факторы, как энергоэффективность и универсальность в различных материалах. Например, CO2 лазеры предпочтительнее для неметаллических материалов из-за их энергоэффективности, в то время как волоконные лазеры предпочтительнее для металлов из-за их более высокой мощности и точности. Выбор источника лазера напрямую влияет на качество и эффективность производственного процесса, подчеркивая важность выбора подходящей технологии для конкретных приложений.

Проблемы и соображения лазерной обработки

Внедрение лазерной технологии в производстве влечет за собой значительные затраты. Первоначальные инвестиции могут быть значительными, часто доходящими до сотен тысяч долларов, в зависимости от сложности и мощности приобретаемых лазерных систем. Стоимость обслуживания также значительна, поскольку для регулярного обслуживания и возможного ремонта требуется квалифицированный техник и специальные компоненты, которые не всегда легко доступны. Согласно отчетам отрасли, эти затраты могут составлять до 15% от первоначальных инвестиций в год, что делает финансовое планирование и распределение бюджета критически важными для предприятий, рассматривающих эту технологию.

Требования к профессиональным навыкам операторов лазерной обработки представляют собой еще одну проблему. Операторы нуждаются в специальной подготовке, чтобы эффективно обрабатывать сложные лазерные системы, что включает понимание технологии, эксплуатации и технического обслуживания. Эта потребность в опыте может оказать значительное влияние на развитие рабочей силы, поскольку предприятия должны инвестировать в комплексные программы обучения. Отсутствие легкодоступной квалифицированной рабочей силы часто затягивает трудоустройство и нарушает графики производства, подчеркивая необходимость эффективных решений обучения в HR-стратегии.

Меры безопасности и эксплуатационные риски имеют первостепенное значение в среде лазерной обработки. Высокоинтенсивные лазерные лучи представляют опасность, например повреждение сетчатки и ожоги кожи, что требует строгих протоколов безопасности. Для обеспечения безопасности оператора необходимо обязательное защитное оборудование, включая защитные очки с лазером и соответствующую экранизацию. Кроме того, объекты должны осуществлять контролируемый доступ и устанавливать аварийные процедуры для таких инцидентов, как утечки луча или неисправности оборудования. Понимание и смягчение этих рисков имеет решающее значение для поддержания безопасного рабочего места и обеспечения бесперебойной работы.

Будущее лазерных технологий

Будущее лазерной обработки многообещающее, с появляющимися тенденциями, которые могут произвести революцию в производственных процессах. Усовершенствованные системы многолучевого излучения позволяют повысить точность, одновременно направляя лазерные лучи в несколько точек, что повышает эффективность. Системы мониторинга в режиме реального времени, интегрированные с этими лазерами, обеспечивают немедленную обратную связь о точности и стабильности процесса, что позволяет проводить предсказуемое обслуживание и сокращать время простоя. Эти инновации открывают путь к более сложным и адаптивным производственным решениям.

Кроме того, применение лазерной обработки выходит за рамки традиционных областей. В электронике лазеры позволяют точно резать и гравировать, что необходимо для миниатюризации устройств. Медицинская область получает выгоду от лазерной точности в хирургических приборах, где точность имеет решающее значение. Кроме того, наука о материалах использует лазеры для создания новых материалов с индивидуальными свойствами. Всесторонность лазерной технологии продолжает находить новые применения, которые ранее были невообразимы.

Устойчивость становится ключевым направлением инноваций в лазерной обработке. Улучшая энергоэффективность, лазерные системы способствуют более экологичным производственным практикам. Они обеспечивают более низкое потребление энергии, чем традиционные методы обработки, что приводит к снижению выбросов углекислого газа. Кроме того, отходы, образуемые при лазерной обработке, минимальны, поскольку это включает в себя точное удаление материала с небольшим или никаким избытком. Эти достижения ставят лазерную обработку неотъемлемой частью устойчивого промышленного развития.

EN

EN

AR

AR

HI

HI

IT

IT

KO

KO

PL

PL

PT

PT

RU

RU

ES

ES

VI

VI

TH

TH

TR

TR

FA

FA

GA

GA