Разница и преимущества между лазерной резкой и традиционными методами резки

Time : 2025-01-20

Понимание лазерной резки

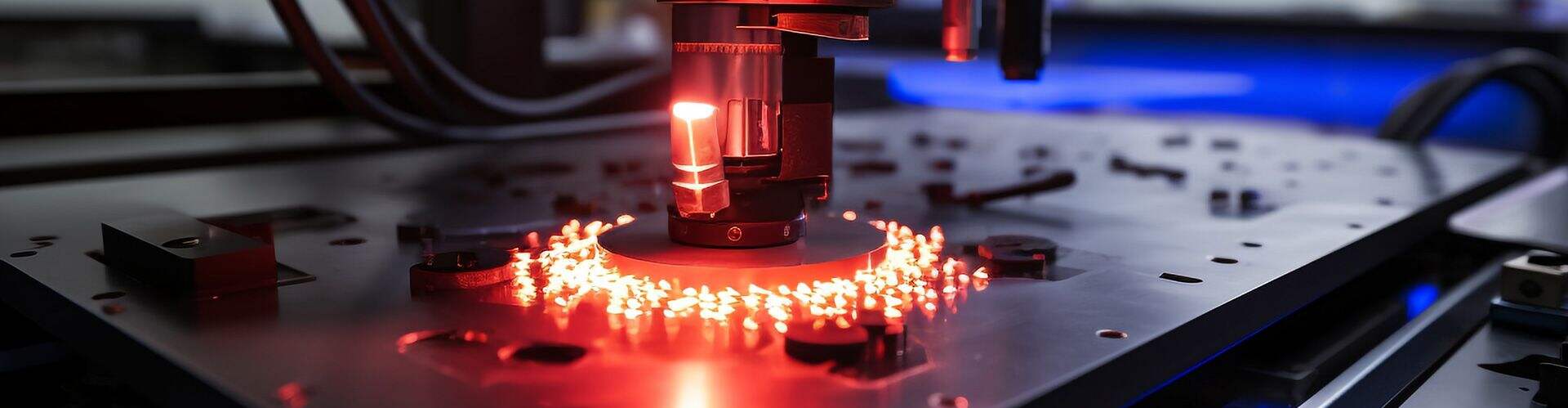

Лазерная резка - это передовая технология, которая играет ключевую роль в различных производственных процессах. Он работает с использованием высокоинтенсивного фокусированного луча когерентного света, известного как лазер, для резки материалов с точностью. Этот метод высоко ценится за его способность делать сложные и чистые разрезы с минимальными отходами, обеспечивая эффективность и точность в производстве. Основная технология лазерной резки заключается в создании лазерного луча, который затем фокусируется и направляется на материал, который должен быть разрезан. Этого достигается с помощью серии зеркал и линз, которые концентрируют луч в точку, где он точно и четко показан. Сильное тепло лазера расплавляет, испаряет или сжигает материал вдоль желаемого пути резки. Газовый струй часто сопровождает лазер, чтобы удалить расплавленный материал и создать высококачественную отделку края. Существует несколько типов лазерных резателей, каждый из которых подходит для различных применений. Наиболее распространенными типами являются: 1. лазеры с углекислым газом : Они обычно используются для резки неметаллических материалов, таких как дерево, акрил и ткани. Они работают путем электрического стимуляции газовых смесей, преимущественно углекислого газа, и известны своей эффективностью и низкими эксплуатационными затратами.

2. Лазерные волокна : В основном используются для резки металлов, волоконные лазеры обеспечивают высокую плотность мощности с использованием оптических волокон. Они популярны в отраслях промышленности, требующих высокой точности при резке металлов, таких как нержавеющая сталь и алюминий, из-за их эффективности и меньших потребностей в обслуживании.

3. Лазеры твердого состояния : Включая неодмий (Nd) и неодийдопированные итриевые алюминиевые гранатовые (Nd:YAG) лазеры, они подходят для применений, требующих высоких уровней мощности, и обычно используются для резки металлов, включая более толстые материалы. В целом, понимание технологии лазерной резки и ее типов просвещает нас о ее широких применениях и преимуществах в различных секторах, от инженерных прототипов до крупномасштабного промышленного производства. Латентный семантический индекс лазерной резки

Чтобы углубиться в мир лазерной резки, необходимо понять основные типы лазеров и их характеристики. Среди наиболее часто используемых лазеров в промышленности - CO2 и волоконные лазеры. лазеры с углекислым газом используют газонаполненную смесь, в основном углекислый газ, в качестве активной среды. Они особенно эффективны для резки неметаллических материалов, таких как дерево, акрил и кожа, благодаря их длине волны 10,6 микрометра. С другой стороны, Лазерные волокна используют оптические волокна, допированные редкими элементами, такими как эрбий и иттербий. Технология твердого тела делает их энергоэффективными и подходящими для резки отражающих материалов, таких как медь и алюминий. Совместимость материалов с лазерной резкой во многом зависит от их свойств. Металы, такие как углеродистая сталь, нержавеющая сталь и титан, обычно разрезаются с помощью волоконных и CO2 лазеров, каждый из которых предлагает уникальные преимущества. Углеродистая сталь с различным содержанием углерода особенно подходит для лазерной резки из-за ее благоприятной температуры плавления, в то время как нержавеющая сталь позволяет чистые маркировки без последующей обработки. Неметаллические материалы, такие как пластмассы и дерево, также используются в лазерах. Лазеры CO2 идеально подходят для пластмасс и дерева из-за их абсорбции на длине волны лазера. Понимание этих совместимостей материалов повышает эффективность и точность процессов лазерной резки в различных отраслях промышленности. Преимущества лазерной резки

Лазерная резка обеспечивает непревзойденную точность и точность, которые имеют решающее значение в различных производственных процессах. Лазерные резачи достигают толерантности до 0,003 мм, что является заметным улучшением по сравнению с традиционными методами, такими как плазменные резачи, которые предлагают около 0,02 мм. Эта точность делает лазерную резку очень желанной в отраслях промышленности, требующих строгих допустимых пределов, таких как аэрокосмическая промышленность. Исследования случаев в аэрокосмическом секторе показывают, как лазерная резка позволяет создавать сложные, высокоточные компоненты, жизненно важные для промышленности. Кроме того, лазерная резка известна своей высокой скоростью и эффективностью. С скоростью значительно быстрее, чем традиционные методы резки, лазерная резка улучшает сроки производства. Например, лазерная резка может достигать скорости до 20-70 дюймов в минуту, в зависимости от материала и толщины. Эта быстрая скорость не только повышает производительность, но и повышает эффективность работы в различных отраслях путем сокращения сроков производства. Кроме того, лазерная резка славится своей способностью минимизировать отходы. Технология позволяет использовать большое количество листов, где тратится лишь небольшое количество материала. Это делает лазерную резку экономически эффективным вариантом, поскольку она обеспечивает максимальное использование сырья, значительно снижая расходы. Экологические преимущества также заметны, поскольку меньше материальных отходов означает меньше ресурсов и меньшее воздействие на окружающую среду. Согласно отчетам отрасли, лазерная резка может уменьшить количество отходов до 15%, что поддерживает как финансовые, так и устойчивые цели. Недостатки лазерной резки

Одним из основных недостатков лазерной резки является высокая стоимость первоначального оборудования, которая может быть запретительной для малых предприятий. Лазерные режущие машины сложны и требуют значительных инвестиций в начале, что может обтягивать финансовые ресурсы небольших предприятий. Эти большие первоначальные затраты могут затруднить малым предприятиям конкурировать с крупными компаниями, которые могут позволить себе новейшие технологии и обновления оборудования. Еще одним ограничением лазерной резки являются ограничения материала, поскольку не все материалы совместимы с лазером. Например, высокоотражающие металлы, такие как медь и латунь, могут представлять проблемы из-за их отражающей природы, что может нарушить процесс резки. Кроме того, некоторые пластмассы могут выделять токсичные пары при лазерной резке, что требует специальных систем вентиляции, что увеличивает эксплуатационные расходы и сложность. Наконец, для работы с технологией лазерной резки требуется определенный уровень технической экспертизы, что может потребовать дополнительной подготовки. Профессионалы должны быть оснащены навыками, чтобы эффективно обрабатывать сложное программное обеспечение и управление машинами. Без надлежащей подготовки существует риск неэффективного использования или даже несчастных случаев, поэтому компаниям необходимо инвестировать в комплексные программы обучения своих операторов. Эта потребность в квалифицированной рабочей силе еще больше увеличивает затраты и эксплуатационные требования. Применение в различных отраслях

Технология лазерной резки произвела революцию во многих отраслях, предлагая точность и универсальность. В автомобильном секторе он позволяет точно создавать сложные компоненты, такие как кузовные детали и электронные схемы, обеспечивая плотное соответствие и повышенную производительность. Кроме того, такие элементы, как приборные панели и внутренние панели, пользуются точностью лазерной резки, что делает ее важным инструментом в автомобильном производстве. В медицинской сфере лазерная резка играет ключевую роль в изготовлении высокоточных устройств, таких как стенти и хирургические инструменты. Способность этого процесса производить чистые разрезы с минимальными зонами, подверженными воздействию тепла, имеет решающее значение для создания устройств, которые соответствуют строгим медицинским стандартам. Точность и точность, которые обеспечивает лазерная резка, гарантируют, что медицинские изделия производятся в соответствии с точными спецификациями, необходимыми для безопасности и эффективности пациентов. Авиационная промышленность также получает значительную выгоду от лазерной резки, особенно в производстве легких компонентов. Эта технология позволяет производителям производить детали с сложными конструкциями и минимальным весом, повышая эффективность использования топлива и производительность в аэрокосмических приложениях. Точность лазерной резки гарантирует, что даже самые сложные формы, требуемые промышленностью, могут быть достигнуты. В ювелирном бизнесе лазерная резьба открывает мир дизайнерских возможностей, позволяя создавать сложные узоры и тонкие изделия. Эта точность позволяет ювелирам гравировать мелкие детали с высокой точностью, повышая эстетическую ценность ювелирных изделий. Это нововведение расширило возможности дизайна и предоставило новые возможности для настройки в ювелирной промышленности. Наконец, в электронной промышленности в значительной степени используется лазерная резка для изготовления сложных платок. Точность и способность этой технологии обрабатывать тонкие материалы необходимы для изготовления мелких деталей, которые используются в электронных устройствах. Благодаря высокоточному резению и гравировке лазерная резка помогает поддерживать производительность и надежность электронных продуктов. Сравнение лазерной резки с традиционными методами

Лазерная резка значительно превосходит традиционные методы по эффективности, прежде всего по времени производства. Например, лазерная резка может сократить время производства до 15% по сравнению с механическими методами резки. Эта экономия времени происходит из-за способности лазера быстро разрезать материалы без необходимости установки или смены инструментов, что часто связано с традиционными методами. С точки зрения экономической эффективности, лазерная резка оказывается выгодной по сравнению с длительным использованием. Хотя первоначальные инвестиции в лазерные технологии могут быть выше, долгосрочные экономии на техническом обслуживании и материаловых отходах компенсируют эти затраты. Исследования показывают, что операции с использованием лазерной резки позволяют сократить расходы на материалы на 10-15% благодаря их точности и минимальному количеству отходов, что не может быть достигнуто традиционными методами. Качество резки, достигаемого лазерной резкой, превосходит обычные методы. Специалисты в этой области подчеркивают, что лазерная резка позволяет легко создавать более гладкие края и сложные конструкции. Эта технология обеспечивает высокую точность без забивания, уменьшая необходимость дополнительных процессов отделки. Улучшенная точность и качество не только улучшают эстетику продукта, но и сокращают время и затраты на последующую обработку, подчеркивая превосходство лазерной резки над традиционными методами. Заключение: будущее лазерной резки

Будущее технологии лазерной резки будет революционизировано такими достижениями, как автоматизация и интеграция ИИ. Эти инновации, как ожидается, повысят точность и эффективность за счет сокращения вмешательства человека, что приведет к более быстрым и точным производственным процессам. Кроме того, развитие этой технологии ведет к более устойчивым практикам. Компании, занимающиеся лазерной резкой, все чаще используют экологически чистые методы, например, используют энергоэффективные машины, которые сокращают количество отходов и выбросов. По мере развития технологии ее потенциал для предложения экологически чистых решений становится важным фактором для продвижения отрасли вперед.

EN

EN

AR

AR

HI

HI

IT

IT

KO

KO

PL

PL

PT

PT

RU

RU

ES

ES

VI

VI

TH

TH

TR

TR

FA

FA

GA

GA