Zalety i zastosowania technologii cięcia laserowego: Dlaczego jest tak ważna w przemyśle produkcyjnym?

Zrozumienie technologii cięcia laserowego

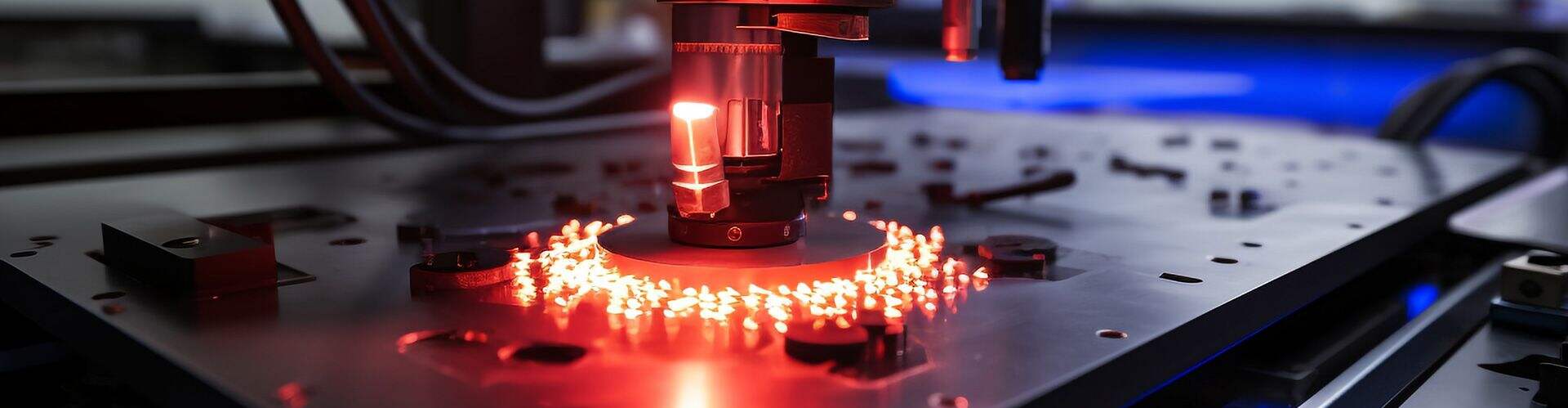

Cięcie laserowe jest transformacyjną technologią szeroko stosowaną w produkcji ze względu na precyzję i wydajność. Działa on poprzez wykorzystanie skoncentrowanego wiązki światła lasera, który jest skierowany do stopienia lub odparowywania materiałów, umożliwiając skomplikowane cięcia różnych substancji. Ten bezkontaktowy proces separacji termicznej jest integralną częścią takich sektorów jak motoryzacja, lotnictwo i elektronika, gdzie szczegółowe i precyzyjne geometrie są niezbędne.

Mechanizm działania cięcia laserowego obejmuje kilka kluczowych etapów. Początkowo wytwarzana i kierowana jest wysokiej mocy wiązka laserowa za pomocą luster lub światłowodu. Następnie promieniec ten jest skupiany przez soczewkę na małym, intensywnym miejscu, co pozwala mu precyzyjnie wyciąć materiały według z góry ustalonego kształtu. Co ważne, cięcie laserowe może obsługiwać różne materiały - metale, tworzywa sztuczne, a nawet organiczne - poprzez regulację parametrów takich jak moc i prędkość lasera. Ta wszechstronność, w połączeniu z wysoką dokładnością i brakem zużycia narzędzi, podkreśla znaczącą rolę cięcia laserowego w nowoczesnej produkcji.

Proces cięcia laserowego: krok po kroku

Aby rozpocząć proces cięcia laserowego, niezbędne są kilka kroków przygotowawczych. Pierwszym krokiem jest wybór odpowiedniego materiału i stworzenie precyzyjnego projektu. Narzędzia takie jak oprogramowanie CAD są powszechnie stosowane do sporządzania szczegółowych projektów, zapewniając, że laser może dokładnie śledzić skomplikowane geometrie. Wybór materiału zależy od specyficznych wymagań projektu, ponieważ różne materiały mogą mieć różne właściwości, które wpływają na wydajność i jakość cięcia.

System cięcia laserowego składa się z kluczowych elementów kluczowych dla jego działania. Należą do nich źródło lasera, optyka i układ sterowania ruchem. Źródło lasera generuje wiązkę, która następnie jest kierowana przez optyki, takie jak soczewki i lusterka, które dokładnie ją koncentrują i kierują. System ruchu, często sterowany za pomocą technologii CNC, zapewnia, że wiązka laserowa podąża w pożądanej kierunku z najwyższą precyzją. Dzięki tej integracji elementów laserowe cięcia są szybkie i precyzyjne, co czyni je niezastąpionym narzędziem w różnych branżach.

Rodzaje Technik Cięcia Laserowego

Techniki cięcia laserowego są różnorodne, każda dostosowana do konkretnych materiałów i zastosowań. cięcie fuzją jest powszechnie stosowaną metodą cięcia metali. W tej technice metal jest rozpuszczany promieniem laserowym i do wydalenia stopionego materiału używany jest bezczynny gaz, taki jak azot. Cięcie fuzją jest bardzo skuteczne w wytwarzaniu czystych cięć z minimalnym utlenianiem, co czyni je preferowanym wyborem dla przemysłu wymagającego wyższej precyzji i jakości, takiego jak lotnictwo kosmiczne.

Z drugiej strony, cięcie parowaniem jest preferowany do stosowania w cienkich materiałach. W ten sposób materiał szybko nagrzewa się do temperatury wrzenia, co powoduje jego odparowanie bez wcześniejszego stopienia. Jest szczególnie przydatny w zastosowaniach obejmujących cienkie arkusze żelazne, gdzie precyzja i minimalna przewodność cieplna są krytycznymi wymaganiami.

cięcie płomieniowe , czyli cięcie reakcyjne, doskonale radzi sobie z grubościami materiałów. Łączy wiązkę lasera z strumieniem tlenu, aby wygenerować reakcję egzotermiczną, zwiększając wydajność cięcia solidnych materiałów, takich jak stal węglowa. Wynikająca z tego wysoka temperatura płomienia daje przewagę w zakresie prędkości, chociaż poświęca pewną precyzję w porównaniu z cięciem fuzją.

Dla skomplikowanych projektów lub trudnych do osiągnięcia części, odcinek laserowy zdalny oferuje znaczące zalety. Technika ta pozwala na wykonywanie operacji laserowych bez bezpośredniego kontaktu z przedmiotem, zapewniając precyzję w złożonych i delikatnych zadaniach. Działanie zdalnie zwiększa również bezpieczeństwo i wydajność, co czyni je idealnym rozwiązaniem do zastosowań, w których dostęp jest ograniczony.

Dodatkowo, cięcie laserowe z kontrolowanymi złamania koncentruje się na kruchych materiałach, takich jak szkło lub ceramika, wykorzystując naprężenie termiczne do tworzenia czystych, precyzyjnych przerw. Metoda ta unika przesyłania nadmiernego siły lub niepotrzebnego ogrzewania, które mogą powodować niekontrolowane pękanie, co czyni ją idealną metodą do zastosowań w przemyśle pracującym z kruchymi substancjami. Każda z tych technik ma wyjątkowe zalety, które spełniają różne wymagania współczesnych przemysłów produkcyjnych.

Zalety technologii cięcia laserowego

Technologia cięcia laserowego zapewnia niezrównaną precyzję i dokładność, ustanawiając się jako lider w branży cięcia. Ten wysoki poziom precyzji jest kluczowy w sektorach wymagających skomplikowanych konstrukcji, zapewniających dokładność do 10 mikrometrów, co potwierdzają normy branżowe i doświadczenia użytkowników. Dzięki laserom nawet najdrobniejsze geometrie mogą być osiągnięte bez odchylenia, co czyni je idealnym wyborem dla sektorów wymagających dokładnych specyfikacji, takich jak lotnictwo i elektronika.

Dodatkowo, wszechstronność cięcia laserowego obejmuje szeroki zakres materiałów, takich jak metale, tworzywa sztuczne i drewno. Na przykład maszyny do cięcia laserowego mogą bezproblemowo obsługiwać materiały od delikatnych tkanin po trwałe metale, co pokazuje ich zdolność do zaspokojenia różnych potrzeb przemysłowych. Ta wszechstronność doprowadziła do powszechnego przyjęcia w wielu branżach, w tym motoryzacji i mody, co pozwala na innowacyjne wolności projektowania i lepsze wykorzystanie materiałów.

Ponadto cięcie laserowe jest światełkiem wydajności i szybkości, oferując znaczne zyski w wydajności w porównaniu z tradycyjnymi metodami cięcia. W celu przyspieszenia procesu wykorzystuje zaawansowane oprogramowanie i systemy sterowania numerycznego komputerowego (CNC), często realizując zadania w ułamku czasu, zwiększając tym samym przepustowość i wydajność operacyjną. Zmniejszony czas przetwarzania nie tylko zwiększa wydajność, ale również obniża koszty operacyjne, co czyni go opłacalnym rozwiązaniem dla produkcji masowej.

Cięcie laserowe ma również kluczowe znaczenie dla promowania zrównoważonych praktyk produkcyjnych poprzez minimalizowanie wytwarzania odpadów. Dzięki wysokiej precyzji cięcia technologia ta optymalizuje wykorzystanie materiałów, znacząco zmniejszając ilość wytwarzanego złomu. Dzięki osiągnięciu niemal zerowego poziomu odpadów producenci mogą zwiększyć wydajność materiałów i pozytywnie przyczynić się do ochrony środowiska. Zgodność technologii z trwałym postępowaniem, podkreślona przez ilościowe dane dotyczące redukcji odpadów, czyni ją środowiskowo świadomym wyborem dla nowoczesnych przemysłów.

Zastosowanie cięcia laserowego w różnych gałęziach przemysłu

Cięcie laserowe zrewolucjonizowało przemysł motoryzacyjny, zapewniając precyzyjne i wydajne rozwiązania do produkcji złożonych komponentów. Technologia ta wykorzystywana jest do cięcia skomplikowanych kształtów z różnych materiałów, takich jak aluminium i stal, które są niezbędne do produkcji komponentów pojazdów, takich jak panele rozdzielcze i układy wydechowe. Dokładność i powtarzalność cięcia laserowego pomagają zmniejszyć błędy montażowe, zapewniając płynną integrację części. W wyniku tego znacząco zwiększa się szybkość produkcji i efektywność kosztowa.

W przemyśle lotniczym cięcie laserowe spełnia wysokie standardy precyzji i niezawodności niezbędne do produkcji samolotów. Technologia ta umożliwia produkcję lekkich elementów o złożonych geometriach, takich jak łopaty turbin i panele konstrukcyjne, w których kluczowe znaczenie ma zmniejszenie masy bez uszczerbku dla wytrzymałości. Możliwość cięcia laserowego różnych metali i stopów zapewnia, że elementy lotnicze spełniają rygorystyczne wymagania bezpieczeństwa i wydajności, a jednocześnie ułatwiają szybszy czas realizacji w porównaniu z tradycyjnymi metodami.

Obcinanie laserowe odgrywa również kluczową rolę w produkcji urządzeń medycznych, gdzie dokładność i jakość są najważniejsze. Technologia ta jest wykorzystywana do wytwarzania szczegółowych elementów, takich jak stenty, narzędzia chirurgiczne i urządzenia wszczepialne. Dzięki precyzji laserowych cięć te elementy spełniają rygorystyczne normy przemysłowe i nie mają wad, które mogłyby zagrozić bezpieczeństwu pacjentów. Ta precyzja wspiera również innowacje w projektowaniu urządzeń medycznych, umożliwiając opracowanie bardziej zaawansowanych narzędzi diagnostycznych i terapeutycznych.

Wreszcie w branży elektronicznej i mikroprodukcyjnej cięcie laserowe jest niezbędne ze względu na zdolność do produkcji skomplikowanych i zminimalizowanych komponentów. W tym przypadku konieczność precyzji ma kluczowe znaczenie, ponieważ nawet niewielkie odchylenia mogą mieć wpływ na funkcjonalność płyt obwodowych i półprzewodników. Technologia laserowa umożliwia wytwarzanie bardzo szczegółowych wzorów i struktur wymaganych dla nowoczesnych urządzeń elektronicznych, zwiększając możliwość wytwarzania mniejszych, bardziej wydajnych i wyższej wydajności urządzeń elektronicznych.

Wyzwania i rozwiązania w obróbce laserowej

Jednym z głównych wyzwań związanych z cięciem laserowym jest zarządzanie częstymi wadami, takimi jak ślady poparzeń i wypaczenia. Wady te występują z powodu nadmiernego wprowadzania ciepła lub niewłaściwego ustawienia maszyny, co może uszkodzić materiał i wpłynąć na jakość produktu gotowego. Na materiałach wrażliwych na ciepło często pojawiają się ślady oparzeń, gdy nie jest zoptymalizowana intensywność lub prędkość lasera. Wykręcenie może wynikać z nierównomiernego lub nadmiernego rozkładu ciepła w cienkiej lub elastycznej materii, co prowadzi do zniekształceń. Zrozumienie tych typowych problemów pozwala producentom opracować ukierunkowane strategie zwiększania precyzji i jakości procesu cięcia laserowego.

Aby zapewnić kontrolę jakości i ograniczyć wady, eksperci z branży zalecają kilka środków zapobiegawczych. Po pierwsze, operatorzy powinni regularnie kalibrować ustawienia lasera, w tym moc, prędkość i ostrość, aby dostosować je do wymagań konkretnego materiału. Ponadto wdrożenie rygorystycznego harmonogramu konserwacji do czyszczenia i inspekcji optyki laserowej i dyszek może zapobiec gromadzeniu się odpadów, co może zagrozić precyzji cięcia. Zastosowanie gazów wspomagających, takich jak azot lub tlen, może również pomóc w zarządzaniu strefą dotkniętą ciepłem, poprawiając w ten sposób jakość krawędzi. Te najlepsze praktyki mogą znacząco zwiększyć niezawodność i jakość wyjścia procesów cięcia laserowego.

Właściwa konserwacja maszyn do cięcia laserowego ma kluczowe znaczenie dla zapobiegania problemom operacyjnym i utrzymania maksymalnej wydajności. Regularne sprawdzanie i czyszczenie elementów maszyny, takich jak optyka i soczewki, ma kluczowe znaczenie dla uniknięcia zanieczyszczenia, które może zniekształcić wiązki laserowe i pogorszyć jakość cięcia. Eksperci podkreślają znaczenie układów chłodniczych w regulacji temperatury maszyny, zapobiegając tym samym przegrzaniu i wydłużając jej żywotność. Zgodnie z zasadami konserwacji, laserowe cięcia są wydajne, skracając czas przerwy i wydłużając długość ich eksploatacji. Przyjmując te strategie konserwacji, przedsiębiorstwa mogą znacząco poprawić swoje zdolności produkcyjne.

Wybór odpowiedniej maszyny do cięcia laserowego

Wybór odpowiedniej maszyny do cięcia laserowego wymaga starannego rozważenia kilku kluczowych cech. Należą do nich moc maszyny, prędkość cięcia i zgodność materiału. Moc lasera decyduje o jego zdolności do cięcia różnych grubości i rodzajów materiałów. Szybkość cięcia ma kluczowe znaczenie dla efektywności, zwłaszcza w środowiskach o dużej produkcji. Ponadto maszyna powinna być zgodna z materiałami, które są powszechnie używane w pracy, czy to metale, plastiki czy kompozyty.

Przy porównaniu kosztów i wydajności przedsiębiorstwa powinny brać pod uwagę długoterminowe oszczędności i zyski w wydajności, a nie tylko wstępne koszty maszyny do cięcia laserowego. Maszyny o wyższej wydajności często są droższe, ale mogą obniżyć koszty eksploatacji i zwiększyć prędkość, co przyczynia się do szybszego zwrotu z inwestycji. Ogólną zasadą jest ocena całkowitego kosztu posiadania, który obejmuje utrzymanie, naprawy i potencjalne przestoje. Takie kompleksowe podejście pomaga przedsiębiorstwom podejmować świadome decyzje zgodne z ich ograniczeniami budżetowymi i potrzebami produkcyjnymi. Na przykład, chociaż początkowe koszty wysokiej mocy lasera mogą być znaczące, jego zdolność do szybszego cięcia grubości materiałów może uzasadniać inwestycje dla firm regularnie przetwarzających takie materiały.

EN

EN

AR

AR

HI

HI

IT

IT

KO

KO

PL

PL

PT

PT

RU

RU

ES

ES

VI

VI

TH

TH

TR

TR

FA

FA

GA

GA