Pięć kluczowych czynników, które należy wziąć pod uwagę przy wyborze lasera spawalniczego

Rozumienie maszyn spawalniczych laserowych

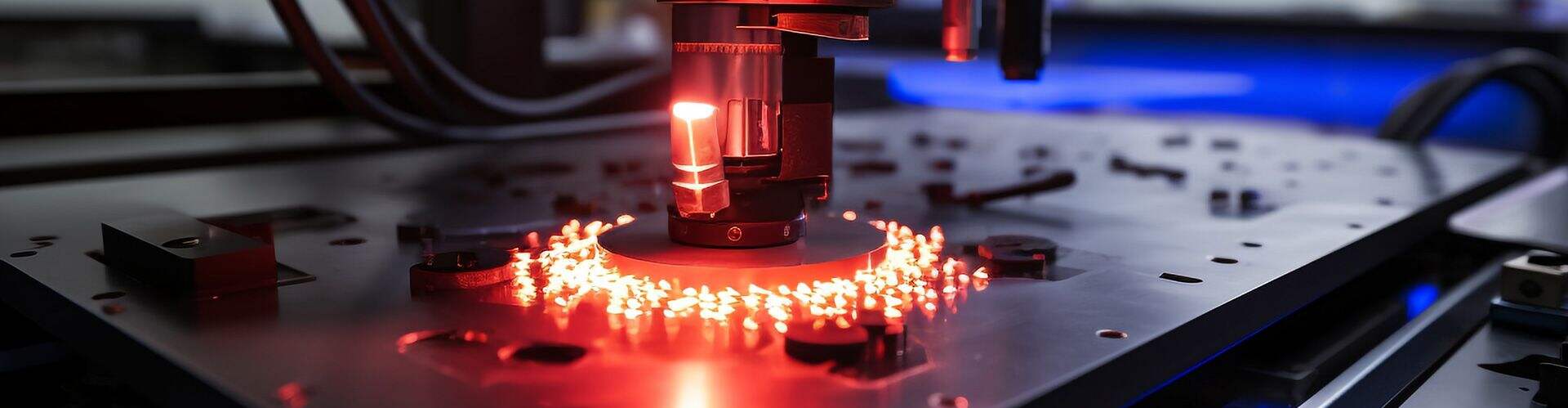

Maszyna spawalnicza laserowa to zaawansowane narzędzie, które wykorzystuje bardzo skoncentrowane wiązki laserowe do precyzyjnego i efektywnego łączenia materiałów. Ta najnowocześniejsza technologia rewolucjonizuje różne branże, oferując możliwości przewyższające tradycyjne metody spawania. Jest on stosowany głównie do tworzenia mocnych, precyzyjnych połączeń w metale i niektórych tworzywach sztucznych poprzez ukierunkowanie wąskiego obszaru intensywnego ciepła.

Podstawowe zasady spawania laserowego obejmują wytwarzanie i precyzyjne skupianie wiązek laserowych. Źródło lasera, które może być włóknem lub laserem stałym, wytwarza skoncentrowany wiązek światła. Następnie wiązkę kierują i koncentrują na powierzchni materiału za pomocą systemu optycznego składającego się z luster i soczewek. Energia lasera topi materiał w docelowym miejscu, tworząc po ochłodzeniu spójny i solidny złącze.

Maszyny do spawania laserowego obejmują kilka głównych elementów, które zapewniają skuteczne wykonanie procesu spawania. Należą do nich źródło lasera, system optyczny do kierowania i skupiania wiązki oraz zaawansowane systemy sterowania, które regulują parametry takie jak moc lasera i pozycjonowanie wiązki. Dodatkowe elementy, takie jak systemy chłodzenia, zapobiegają przegrzaniu, a elementy dołączane do obrabialnika zabezpieczają materiały podczas spawania, zapewniając precyzję i stabilność.

Główne zalety maszyn spawalniczych laserowych

Maszyny do spawania laserowego oferują znaczące zalety w zastosowaniach przemysłowych ze względu na ich wysoką precyzję i kontrolę. Badania wykazały, że spawanie laserowe może osiągnąć poziomy dokładności w wymiarowaniu, które są lepsze niż tradycyjne metody, umożliwiając precyzyjną kontrolę szwu spawania. Takie dokładne wykonanie jest szczególnie przydatne w takich branżach jak lotnictwo i elektronika, gdzie wymagają skomplikowanej i szczegółowej pracy.

Ponadto spawanie laserowe jest znane z minimalizowania strefy cieplnej (HAZ) w porównaniu z konwencjonalnymi technikami spawania. Jest to kluczowe dla zachowania właściwości materiału, ponieważ mniejsze HAZ zmniejsza ryzyko zniekształceń i degradacji termicznych. Badania wskazują, że spawanie laserowe zachowuje większą część pierwotnych właściwości materiału ze względu na skoncentrowaną energię i szybsze szybkości chłodzenia, zachowując wytrzymałość i integralność elementów wrażliwych na ciepło.

Dodatkowo spawanie laserowe zwiększa wydajność i szybkość procesów produkcyjnych. Oferuje szybszy czas cyklu i wyższe przepustowość w porównaniu z tradycyjnymi metodami spawania. Systemy laserowe mogą dostarczać ciągłe i powtarzalne spawania bez konieczności częstych przerw. Ta wydajność nie tylko zwiększa wydajność, ale również zmniejsza ogólne koszty produkcji poprzez zmniejszenie czasu spędzanego na każdym spawaniu, umożliwiając tym samym większe ilości wysokiej jakości produkcji w środowiskach produkcyjnych.

Rozważania przy zakupie lasera

Przy zakupie lasera należy najpierw wziąć pod uwagę moc wyjściowa i typ W przypadku maszyny, która jest w stanie skutecznie spać, Na przykład laserowe włókna są odpowiednie do spawania metali, takich jak stal nierdzewna i aluminium, ze względu na ich wysoką moc i precyzję. Odwrotnie, laser CO2 jest zazwyczaj stosowany do materiałów niemetalowych. W zależności od konkretnych potrzeb, wybór maszyny o odpowiedniej mocy i typie zapewni, że spełni wymagania aplikacji.

Zrozumienie Zastosowanie materiału jest również kluczowe przy wyborze lasera. Lasery mogą spawać wiele różnych metali i stopów, w tym tytan, złoto i miedź. Jednakże nie wszystkie metale reagują w ten sam sposób na spawanie laserowe. Niektóre z nich mogą wymagać określonych ustawień mocy lub dodatkowych parametrów w celu osiągnięcia optymalnych wyników. Wiedza o tym, które materiały najczęściej chcesz spawać, pomoże ci wybrać maszynę, która optymalizuje wydajność i jakość spawania.

Wreszcie budżetowanie jest istotną częścią procesu zakupów. Chociaż początkowe koszty lasera mogą być znaczne, ważne jest, aby zważyć je w stosunku do potencjalnych długoterminowe oszczędności operacyjne - Nie. Spawanie laserowe jest często bardziej wydajne i precyzyjne niż tradycyjne metody, co prowadzi do mniejszego marnotrawstwa materiału i zwiększonej szybkości produkcji. Czynniki te mogą prowadzić do znacznych oszczędności w czasie, co sprawia, że dobrze poinformowana inwestycja w technologię laserową jest potencjalnie bardziej opłacalna w dłuższej perspektywie. Zastanów się zarówno o wstępnych kosztach, jak i o efektywności operacyjnej, które mogą mieć wpływ na ogólny budżet.

Zastosowania maszyn spawania laserowego w różnych gałęziach przemysłu

Maszyny do spawania laserowego są niezbędne w przemyśle motoryzacyjnym, gdzie są wykorzystywane do dokładnych technik spawania niezbędnych do konstrukcji ramy pojazdu i integracji elementów bezpieczeństwa. Producenci samochodów preferują spawanie laserowe ze względu na jego zdolność do dostarczania mocnych, niezawodnych złączy z minimalnym zniekształceniem cieplnym, zapewniając integralność konstrukcyjną i bezpieczeństwo pojazdu. Dzięki zastosowaniu technologii laserowej producenci mogą produkować lżejsze i bardziej oszczędne samochody, nie naruszając bezpieczeństwa ani trwałości.

W przemyśle lotniczym spawanie laserowe jest przełomowe, szczególnie w przypadku precyzyjnego spawania lekkich materiałów, które mają kluczowe znaczenie dla zwiększenia efektywności paliwa. Wysoka dokładność i minimalne wchłanianie ciepła przez spawanie laserowe sprawiają, że jest ono idealne do łączenia elementów takich jak ostrza turbiny i obudowy samolotów, które wymagają skrupulatnej dbałości o szczegóły. Technologia ta wspiera sektor lotniczy w osiąganiu niskich stosunków masy do wytrzymałości, przyczyniając się w ten sposób do zwiększenia wydajności i zmniejszenia zużycia paliwa.

Produkcja wyrobów medycznych w dużym stopniu opiera się na spawaniu laserowym, ponieważ spełnia wysokie standardy sterylności i precyzji. Ponieważ urządzenia medyczne często wymagają skomplikowanych geometrii i ściśle określonych tolerancji, spawanie laserowe zapewnia czyste, hermetyczne uszczelki wolne od ryzyka zanieczyszczenia. Dokładność ta jest niezbędna przy produkcji narzędzi chirurgicznych, urządzeń implantowanych i urządzeń diagnostycznych, gdzie wszelkie niedoskonałości mogą mieć znaczące konsekwencje dla bezpieczeństwa pacjenta i niezawodności urządzenia.

Porównanie z innymi metodami spawania

W przypadku porównania spawania laserowego z tradycyjnymi technikami spawania, takimi jak spawanie MIG (Metal Inert Gas) i TIG (Tungsten Inert Gas), pojawiają się znaczące różnice, zwłaszcza w zakresie wprowadzania ciepła i jakości spawania. Spawanie laserowe wykorzystuje skoncentrowaną wiązkę światła, co powoduje minimalne wprowadzanie ciepła i zniekształcenie. Natomiast spawanie MIG i TIG często generuje więcej ciepła, co potencjalnie wpływa na integralność strukturalną spawanych materiałów. Ta precyzja spawania laserowego prowadzi do wyższej jakości spań, szczególnie ważnych dla delikatnych lub małych części.

Zalety spawania laserowego wynikają z jego szybkości, precyzji i przystosowania się do automatyzacji. Spawanie laserowe jest znacznie szybsze, co czyni je idealnym rozwiązaniem do zastosowań w środowiskach o dużej produkcji. Dzięki jej precyzji można połączyć bardzo małe elementy z skomplikowanymi konstrukcjami, takimi jak te stosowane w elektronikach i urządzeniach medycznych. Ponadto systemy spawania laserowego są łatwo zintegrowane z zautomatyzowanymi procesami, zwiększając efektywność i spójność linii produkcyjnych.

Mimo korzyści związanych z spawaniem laserowym nie jest ono wolne od trudności. Początkowe koszty instalacji są znacznie wyższe w porównaniu z innymi metodami spawania, co często sprawia, że małe przedsiębiorstwa nie mogą ich wykorzystać. Dodatkowo spawanie laserowe jest zazwyczaj ograniczone grubością materiału, co czyni je mniej odpowiednim do zadań związanych z cięższymi metaliami. Podobnie jak w przypadku każdej technologii, ocena specyficznych potrzeb projektu ma kluczowe znaczenie w wyborze właściwej metody spawania.

Często zadawane pytania dotyczące spawania laserowego

Jeśli chodzi o spawanie laserowe, zrozumienie materiałów, z którymi się je łączy, ma kluczowe znaczenie dla pomyślnej pracy. Do najczęstszych materiałów nadających się do spawania laserowego należą metale takie jak tytan, stal nierdzewna, a nawet rzadkie metale takie jak wanad i tantal. Materiały te są szeroko stosowane w przemyśle motoryzacyjnym, lotniczym i elektronicznym ze względu na trwałość i odporność na korozję. Spawanie laserowe jest również skuteczne w łączeniu plastiku termozłonego dzięki precyzyjnemu wprowadzaniu i kontroli ciepła.

Wybór odpowiedniej maszyny do spawania laserowego wiąże się z kilkoma czynnikami. Najpierw sprawdź, z jakimi materiałami będziesz często pracował, jak grube będą i ile będzie produkowanych. Maszyny o wyższej mocy laserowej są lepiej nadające się do twardszych materiałów i projektów na skalę przemysłową. Dodatkowo należy wziąć pod uwagę przenośność maszyny, łatwość użytkowania i zaawansowane funkcje, takie jak monitorowanie w czasie rzeczywistym. Wyniki te zapewniają, że spawar laserowy spełnia Państwa wymagania i daje wartość dla Państwa inwestycji.

Bezpieczeństwo jest najważniejsze w operacjach spawania laserowego. Przestrzeganie norm bezpieczeństwa, takich jak ANSI Z136.1, jest niezbędne do ograniczenia ryzyka. Do najważniejszych środków bezpieczeństwa należy m.in. noszenie okularów ochronnych i rękawiczek ognioodpornych, które chronią przed emisją lasera i ciepłem. Ważne jest również utrzymanie odpowiedniej wentylacji, aby zapobiec szkodliwym oparom i zapewnić, że obszar spawania laserowego jest zamknięty bezpiecznymi blokadami. Regularne szkolenia w zakresie bezpieczeństwa dla operatorów wzmacniają te protokoły i zwiększają bezpieczeństwo w miejscu pracy.

Wniosek: Wybór odpowiedniej maszyny do spawania laserowego

Podsumowując, technologia spawania laserowego oferuje wiele zalet, takich jak precyzja, szybkość i wszechstronność w różnych branżach. Dla potencjalnych nabywców, ważne jest przeprowadzenie dokładnych badań i konsultacji z ekspertami, aby upewnić się, że wybierzesz odpowiednią maszynę dostosowaną do Twoich konkretnych potrzeb i wymagań.

EN

EN

AR

AR

HI

HI

IT

IT

KO

KO

PL

PL

PT

PT

RU

RU

ES

ES

VI

VI

TH

TH

TR

TR

FA

FA

GA

GA