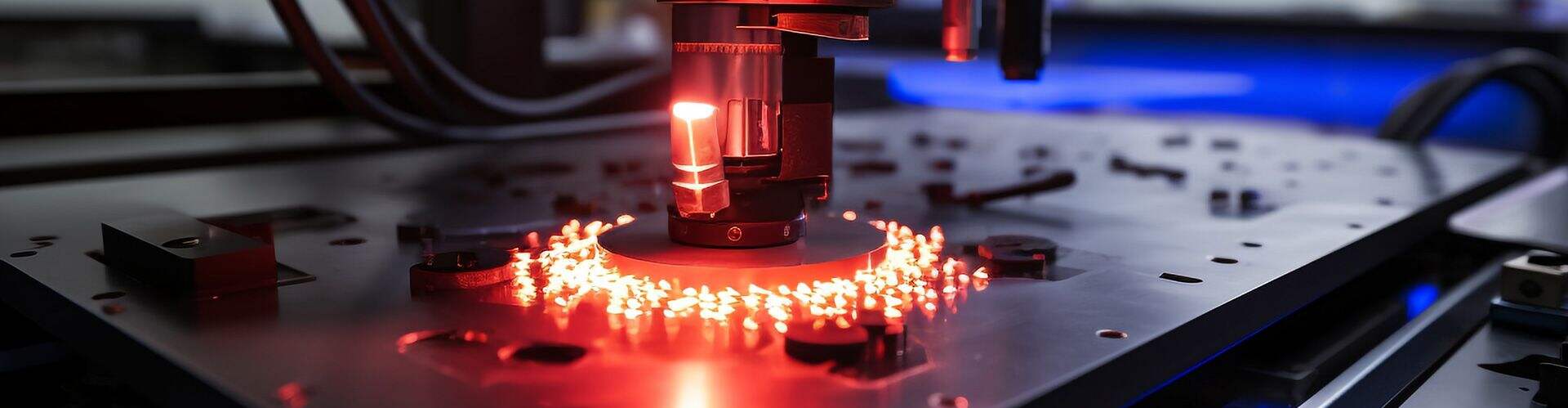

Lazer kaynak teknolojisinin prensibi ve uygulaması: Verimli ve hassas kaynak nasıl sağlanır?

Laser Kaynaklı Birleştirmek Teknolojisinin İlkelerini Anlama

Laser kaynağıyla birleştirme, malzemeleri bir高强度lazer ışını kullanarak birleştiren bir süreçtir ve bu, birleştirme endüstrisinde eşsiz verimlilik sunar. Temel olarak, bu teknik, metalleri arasında hassas ve güçlü bağlar oluşturmak için odaklanmış bir laser ışını kullanır; zor erişilebilir alanlarla başa çıkmaya yetenekleriyle dikkat çeken bir süreçtir. Laser kaynağıyla birleştirmenin verimliliği, malzemeleri fiziksel olarak dokunmadan hızlı ve doğru birleştirme sağlamasında yatır, bu da makinalardaki aşımı azaltır ve daha temiz birleştirmeleri garanti eder.

Laser kaynaklarının temel işlemi, bir lazer jeneratörünün koheran bir ışık demeti oluşturduğu kritik bir faz olan demet üretimle başlar. Bu demet, genellikle optik lifler veya aynalar aracılığıyla kaynak alanına iletilir. Demet parçaya odaklandığında, malzemeyle etkileşime geçer ve bir kaynak yaratmak için yeterli ısı üretir. Odaklanan demet, parçayı hızlıca eritip tekrar katılaştıracak yüksek enerji yoğunluğuna sahip bir nokta oluşturur, böylece dayanıklı bir kaynak muntazamı elde edilir. Bu hassas süreçler, laser kaynaklarının kesinlik ve verimlilik gerektiren endüstrilerde kullanılmaya özel uygun kılar.

Laser kaynaklı welding'nin, yüksek keskinlik, notabele bir hız ve minimum termal bozulma gibi ana özelliklerı, hassas uygulamalar için ideal hale getirir. Örneğin, keskinlik elektronikteki mikro-bileşenlerin kaynaklanmasını sağlarken, minimum termal bozulma, ısıyı hasar nedeniyle duyarlı alanlar için faydalıdır. Bu düzeyde kontrol, laser kaynağı sadece hızlı olmakla kalmaz, aynı zamanda güvenilir şekilde yüksek kaliteli kaynakları üretir ki bu daprecision'nin öncelikli olduğu havacılık ve tıp cihazı imalatı gibi sektörlerde yaygın olmasının sebebidir.

Çeşitli Sanatlarda Laser Kaynakçılığın Uygulamaları

Lazer kaynaklı teknoloji, özellikle gövde panelini birleştirme ve batarya bileşenlerini montajı konusunda otomotiv endüstrisinde vazgeçilmezdir. Endüstride hafif ağırlıklı malzemelerin kullanılması, lazer kaynaklı teknolojinin hassasiyeti ve uyumlu olması sayesinde önemli ölçüde desteklenmiştir. Örneğin, elektrikli araçlarda yapılan ilerlemeler, karmaşık batarya modülleri ve diğer hafif ağırlıklı malzemeleri birleştirmekte lazer kaynaklı teknolojinin gücünü kullanmıştır.

Havacılık sektöründe, lazer kaynaklı teknoloji motorların ve uçak gövdelerinin yapımında kritik bir rol oynamaktadır, sert güvenlik ve performans standartlarına uygunluk sağlar. Lazer kaynaklı teknoloji tarafından sunulan hassasiyet, güvenli şekilde kaynaklanmış türbin bıçakları ve gövde bölümleri yapımına olanak tanır. Bu bileşenlerin termal bozulmayı minimuma indirgemek için gelişmiş yöntemler gerektirdiği gerçeğini göz önüne alındığında, lazer kaynağı bu yeteneği etkili bir şekilde sağlayarak yüksek risk ortamlarında yapısal bütünlüğü korur.

Ayrıca, tıbbi cihaz üretim endüstrisi laser kaynaklıya ağır bağımlıdır. Bu teknoloji, cerrahi aletler ve yerleştirilebilir cihazlar gibi son derece karmaşık cihazları monte etmek için kullanılır ve bu cihazlar sert sağlık düzenlemelerini karşılamalıdır. Laser kaynaklarının doğruluğu, bu tıbbi bileşenlerin yüksek bir hassasiyet ve temizlik seviyesinde kaydedilmesini sağlar ve böylece tıbbi uygulamalarda hem işlevsellik hem de güvenliği garanti eder.

Sonuç olarak, laser kaynaklarının doğruluğu, hızı ve uyum yeteneği, otomotiv ve havacılıkta tıbbi cihaz üretime kadar çeşitli endüstrilere değerli bir kazandırıcı kılar. Delikavuk malzemelerle çalışabilme yeteneği ve sıkı standartlarla başa çıkabilme becerisi, onun modern üretim süreçlerindeki esnekliğini ve önemi vurgular.

Laser Kaynaklarının Geleneksel Yöntemlere Göre Avantajları

Lazer kaynaklama, özellikle hassasiyet ve hız açısından geleneksel kaynaklama yöntemlerine kıyasla önemli avantajlar sunar. Teknoloji, yüksek toleranslara ulaşılmasına ve geleneksel ark ve TIG kaynaklama gibi teknikleri geride bırakan hızlı üretim oranlarına izin verir. Karmaşıklıkla birlikte geleneksel yöntemlerde hassasiyet azalabilirken, lazer kaynaklama, sıkı toleranslar gerektiren imalat süreçleri için kritik olan detaylı doğruluğu sağlar.

Lazer kaynaklamasının en dikkate değer faydalarından biri, etkilenen ısı alanının (HAZ) azaltılmasıdır. Bu, malzeme bütünlüğünde daha fazla iyileşme ve daha az bozulmaya neden olur ki, bu da lazer ile geleneksel kaynaklama karşılaştırmalarında vurgulanmıştır. HAZ'ı azaltmak, malzemelerdeki artan kalıntı streslerini engelleyebilir ve yapısal özelliklerin korunmasını sağlayabilir, bu da daha uzun süre dayanan kaynakları sonuçlandırabilir. Bu avantaj, malzeme bütünlüğünün ödün verilemeyeceiği endüstrilerde özellikle yararlıdır.

Ayrıca, lazer kaynakçılığı çeşitli metalleri ve hatta belirli plastikleri etkili bir şekilde birleştirebilen çok yönlüdür. Bu uyum yeteneği, malzemelerin geniş bir yelpazesi olan otomotiv, havacılık ve tıp gibi farklı sektörlerde kullanılmakta olan lazer kaynakçılığını vazgeçilmez kılmaktadır. Buna karşılık, geleneksel kaynakçılık yöntemleri genellikle belirli koşullar ve malzemeler gerektirir, bu da kullanımlarını sınırlar. Lazer teknolojisi, esnek ve verimli imalat çözümleri için artan talebi destekleyerek modern endüstriyel uygulamalardaki öneminini pekiştirir.

Lazer Kaynakçılığı Teknikleri

Lazer kaynağı farklı malzeme türleri ve uygulama gereksinimlerine uygun çeşitli teknikleri kapsar. İletim kaynağı bu tekniklerden biri olan bu yöntem, malzemenin yüzey alanlarını erime noktasına kadar ısıtarak birleştirme işlemidir. Bu yöntem özellikle elektronik ve mücevher sanayii gibi yüksek görsel çekicilik gerektiren uygulamalar ve ince malzemeler için çok faydalıdır. Laser ışını tarafından üretilen sıcaklık, yüzeye yayılır ve derin nüfuz olmadan pürüzsüz ve tutarlı bir birleşme sağlar.

Öte yandan, delikli kaynaklama daha derin nüfuzlu kaynaklama yapabilme yeteneğine sahiptir, bu da kalın malzemeler için uygun hale getirir. Süreç, eriyik metale dar bir açığı veya "delik" oluşturarak daha güçlü bir bağ sağlar. Mühendislik çalışmalarına göre, bu yöntem yüksek dayanım ve özel doğruluk sunar, bu nedenle hassasiyet öncelikli olan otomotiv ve havacılık sektörlerinde tercih edilir.

Lazer-hibrit kaynaklama Laser ve Metal Inert Gas (MIG) weldingu birleştirerek hızı ve verimliliği artırmaktadır. Bu teknik, kaliteli kaynakların hızlı bir şekilde yapılması gereken gemi inşaatı ve ağır sanayi gibi alanlarda özellikle avantajlıdır. Laser-hibrit kaynakçılık, her iki yöntemden yararlanarak üretim sürelerini kısaltır ve kaynak tutarlılığını artırır, büyük ölçekli endüstriyel uygulamalar için etkili bir çözüm sunar.

Laser Kaynakçılık için Temel Ekipman ve Bileşenler

Fiber laser kesim makineleri, hassas kesim süreçlerinde temel bir yer tutar. Bu makineler, malzemeleri eşsiz bir doğruluk ve verimlilikle kesmek için yüksek enerjili bir laser kaynağı kullanır. Avantajları arasında minimum malzeme kaybı, azaltılmış işleme süresi ve kompleks şekilleri ince ayrıntıyla kesme yeteneği sayılabilir. Bu nedenle, otomotiv üretimi gibi dikkatli hassasiyet gerektiren endüstrilere elektronik sektöründe karmaşık bileşenlerin üretilmesine kadar yaygın olarak kullanılır.

Laser kaynaklı makine alırken, belirli özellikler değerlendirilmesi açısından kritik öneme sahiptir. Güç seviyeleri, makinenin farklı kalınlıkları ve malzemeleri işleme yeteneğini belirlerken, çalışma döngüsü makinin ne kadar süre çalışabileceğini, soğuma gerektiği önce gösterir. Diğer önemli faktörler arasında mevcut sistemlerle entegrasyonun kolaylığı, kullanılabilir dalga boyu seçenekleri ve otomasyon düzeyi bulunur; bu unsurlar birlikte makinenin esnekliğini ve belirli kaynak gereksinimlerine uygunluğunu etkiler.

Laser kesim başı başka bir temel bileşen olup, laser ışını'nı yönlendirmede önemli bir rol oynuyor. Işığın doğru odaklanabilme yeteneği, kaynak noktasına hassas enerji aktarımıyla kaynak kalitesini etkiler. Bu hassasiyet, malzemenin minimum bozulmasıyla güçlü ve temiz kaynaklar yapmak için çok önemlidir ve bu da kaynak sürecinin genel verimliliğini ve kalitesini artırır. Uygun bir laser kesim başı, özellikle yüksek hassasiyet gerektiren ve az atık bırakma durumlarındaki uygulamalarda performansı önemli ölçüde artıracaktır.

Lazer kaynak teknolojisindeki Gelecekteki Eğilimler

Laser kaynaklarındaki yenilikler, kaynak teknolojisinin ilerlemesinde ön sıradadır. Fiber laserlerdeki son gelişmeler, verimliliği artırırken işletimsel maliyetleri düşürmektedir. Bu yenilikler, yalnızca laser kaynak sistemlerinin performansını geliştiriyor, aynı zamanda çeşitli endüstrilere daha fazla uygulama imkanı sunarak daha yüksek hassasiyet ve uyumluluk sağlıyor.

Otomasyon, robotların ve yapay zekanın entegrasyonuyla kaynaklama işlemini devrimye uğratıyor. Bu teknolojiler, hassasiyeti artırarak, üretim hızını artırmaya ve insan hatasını azaltmaya yardımcı olarak imalatı dönüştürüyor. Laser kaynaklamayı otomatik sistemlerle sorunsuz bir şekilde senkronize etmek, sürekli yüksek kaliteli kaynaklamaları garanti ediyor ve daha karmaşık ve büyük çaplı imalat süreçleri için yol açıyor.

Sürdürülebilirlik, endüstriler çevresel standartlarla uyum sağlama hedefiyle laser kaynaklama uygulamalarında temel bir odak noktası haline geliyor. Malzeme atıklarını ve enerji tüketimini azaltma çabaları hiç olmadığı kadar belirgin. Kaynak kullanımını optimize ederek ve işlem verimliliğini artırmaktan yana hareket eden sektör, daha yeşil imalat uygulamalarına doğru ilerliyor ve bu da sürdürülebilir bir geleşe katkıda bulunuyor.

EN

EN

AR

AR

HI

HI

IT

IT

KO

KO

PL

PL

PT

PT

RU

RU

ES

ES

VI

VI

TH

TH

TR

TR

FA

FA

GA

GA