Lazer kaynak makinesi seçerken dikkate alınması gereken beş temel faktör

Lazer Kaynak Makineleri Anlamak

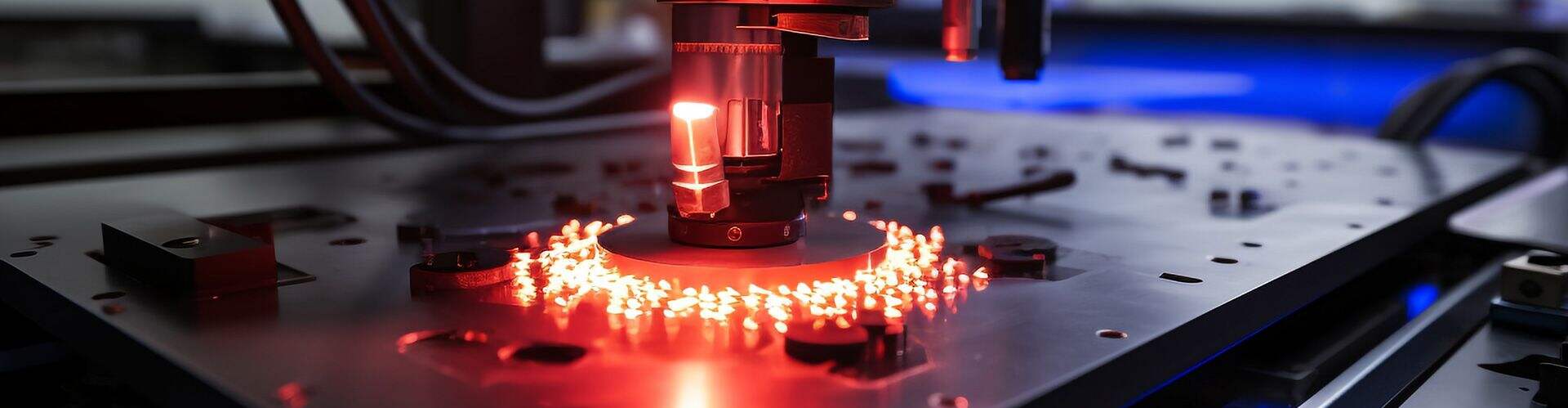

Lazer kaynak makinesi, malzemeleri doğru ve verimli bir şekilde birleştirmek için yüksek odaklı lazer ışınları kullanan karmaşık bir araçtır. Bu son teknoloji, geleneksel kaynak yöntemlerini aşan yetenekler sunarak çeşitli endüstrilerde devrim yaratıyor. Temel olarak, yoğun ısı ile dar bir alana hedef alarak metallerde ve bazı plastiklerde güçlü, hassas eklemler oluşturmak için kullanılır.

Lazer kaynakının temel ilkeleri, lazer ışınlarının üretilmesini ve hassas odaklanmasını içerir. Bir lazer kaynağı, lif veya katı hal lazer olabilir, yoğun bir ışık ışını üretir. Bu ışın, daha sonra aynalardan ve merceklerden oluşan bir optik sistemi kullanarak malzemenin yüzeyine yönlendirilir ve odaklanır. Lazer enerjisi, malzemeyi hedef noktada eritir ve soğutulduktan sonra kohesyon ve sağlam bir eklem oluşturur.

Lazer kaynak makineleri, kaynak işleminin etkili bir şekilde gerçekleştirilmesini sağlayan birkaç ana bileşenden oluşur. Bunlar arasında lazer kaynağı, ışın yönlendirmesi ve odaklanması için optik sistem ve lazer gücü ve ışın konumlandırması gibi parametreleri düzenleyen sofistike kontrol sistemleri vardır. Soğutma sistemleri gibi ek bileşenler aşırı ısınmayı önlerken, kaynak sırasında malzemeleri güvenli bir şekilde sabitleyen iş parçası sabitleri, hassasiyeti ve istikrarı sağlar.

Lazer kaynak makinelerinin ana avantajları

Lazer kaynak makineleri, yüksek hassasiyeti ve kontrolü nedeniyle endüstriyel uygulamalarda önemli avantajlar sunar. Çalışmalar, lazer kaynakının geleneksel yöntemlerden üstün olan boyutlandırma doğruluğu düzeylerine ulaşabileceğini ve kaynak dikişinin kesin kontrolüne izin verdiğini göstermiştir. Bu hassaslık, karmaşık ve ayrıntılı çalışmaların gerektirdiği havacılık ve elektronik gibi endüstrilerde özellikle yararlıdır.

Ayrıca, lazer kaynak, geleneksel kaynak tekniklerine kıyasla ısı etkilenen bölgeyi (HAZ) en aza indirgenmesiyle bilinir. Bu, daha küçük HAZ'ların termal bozulma ve bozulma riskini azaltması nedeniyle malzeme özelliklerinin korunması için çok önemlidir. Araştırmalar, lazer kaynakının yoğun enerji ve daha hızlı soğutma oranları nedeniyle orijinal malzeme özelliklerinin çoğunu koruduğunu ve ısıya duyarlı bileşenlerin dayanıklılığını ve bütünlüğünü koruduğunu göstermektedir.

Ek olarak, lazer kaynak üretim süreçlerinin verimliliğini ve hızını artırır. Geleneksel kaynak yöntemlerine kıyasla daha hızlı döngü süreleri ve daha yüksek işlem oranları sunar. Lazer sistemleri sık sık kesintiye gerek kalmadan sürekli ve tekrarlanabilir kaynaklar sağlayabilir. Bu verimlilik sadece üretkenliği artırmakla kalmaz, aynı zamanda her kaynak için harcanan zamanı azaltarak genel üretim maliyetlerini de azaltır ve böylece üretim ortamlarında daha fazla kaliteli üretim hacmi kolaylaştırır.

Lazer kaynak makinesi satın almak için gerekenler

Bir lazer kaynak makinesi satın almak istediğinizde, dikkate alınması gereken temel faktörlerden biri Güç çıkışı ve türü Bu, hangi malzemelerin etkili bir şekilde kaynaklanabileceğini belirlediğinden, makinelerin Örneğin, bir lif lazer, yüksek gücü ve hassasiyeti nedeniyle paslanmaz çelik ve alüminyum gibi metalleri kaynaklamak için çok uygundur. Tersine, bir CO2 lazer genellikle metal olmayan malzemeler için kullanılır. Özel ihtiyaçlarınıza bağlı olarak, uygun güç ve tipte bir makine seçmek, uygulamanızın gereksinimlerini karşılamasını sağlayacaktır.

Anlayış malzeme uyumluluğu lazer kaynak makinesi seçerken de çok önemlidir. Lazerler titanyum, altın ve bakır da dahil olmak üzere çok çeşitli metal ve alaşımları kaynaklayabilir. Bununla birlikte, tüm metaller lazer kaynaklarına aynı şekilde tepki vermez. Bazıları, en iyi sonuçları elde etmek için özel güç ayarları veya ek parametreler gerektirebilir. Hangi malzemeleri en sık kaynaklamak istediğinizi bilmek, performans ve kaynak kalitesini optimize eden bir makine seçmenize yardımcı olacaktır.

Son olarak, bütçeleme satın alma sürecinin önemli bir parçasıdır. Bir lazer kaynak makinesi için başlangıç maliyeti önemli olabilirken, potansiyel Uzun vadeli işletme tasarrufları - Hayır. Lazer kaynak genellikle geleneksel yöntemlerden daha verimli ve hassastır, bu da daha az malzeme israfı ve daha fazla üretim hızına yol açar. Bu faktörler, zaman içinde önemli tasarruflara yol açabilir ve lazer teknolojisine iyi bilinçli bir yatırımı uzun vadede potansiyel olarak daha uygun maliyetli hale getirebilir. Hem ön maliyetleri hem de genel bütçenizi etkileyebilecek operasyonel verimliliği düşünün.

Çeşitli Endüstrilerde Lazer Kaynak Makinelerinin Uygulamalar

Lazer kaynak makineleri, araç çerçevesinin yapımı ve güvenlik bileşenlerinin entegre edilmesi için hayati önem taşıyan hassas kaynak teknikleri için kullanılan otomotiv endüstrisinde vazgeçilmez. Otomobil üreticileri, laser kaynaklamayı, aracın yapısal bütünlüğünü ve güvenliğini sağlayan, minimum ısı çarpıtmasıyla güçlü, güvenilir eklemler sağlama yeteneği nedeniyle tercih ederler. Lazer teknolojisini kullanarak, üreticiler güvenlik veya dayanıklılık konusunda uzlaşmadan daha hafif ve daha yakıt tasarruflu arabalar üretebilirler.

Havacılık endüstrisinde, lazer kaynak, özellikle yakıt verimliliğini artırmak için çok önemli olan hafif malzemelerin hassas kaynaklanması için oyun değiştirici bir yöntemdir. Lazer kaynakının yüksek doğruluğu ve minimum ısı girişinin yanı sıra, ayrıntılara dikkat edilmesini gerektiren türbin kanatları ve uçak kabuğu gibi bileşenleri birleştirmek için idealdir. Bu teknoloji, havacılık sektörünü düşük ağırlık-güç oranlarına ulaşmada destekler ve böylece daha yüksek performans ve daha düşük yakıt tüketimine katkıda bulunur.

Tıbbi cihaz üretimi, yüksek sterilite ve hassasiyet standartlarına uymak için lazer kaynakına büyük ölçüde bağlıdır. Tıbbi cihazlar genellikle karmaşık geometriler ve sıkı toleranslar gerektirdiğinden, lazer kaynak, kirlenme riskinden arınmış temiz, hermetik mühürleri sağlar. Bu hassaslık, herhangi bir kusurun hasta güvenliği ve cihaz güvenilirliği üzerinde önemli etkileri olabileceği cerrahi aletlerin, yerleştirilebilir cihazların ve teşhis ekipmanlarının üretimi için gereklidir.

Diğer kaynak yöntemleriyle karşılaştırma

Lazer kaynakla MIG (Metal Inert Gaz) ve TIG (Tungsten Inert Gaz) kaynak gibi geleneksel kaynak tekniklerini karşılaştırdığımızda, özellikle ısı girişinde ve kaynak kalitesinde önemli farklılıklar ortaya çıkar. Lazer kaynak yoğun bir ışık ışını kullanır, bu da minimum ısı girişine ve çarpıtmasına neden olur. Tersine, MIG ve TIG kaynakları genellikle daha fazla ısı üretir ve kaynaklanan malzemelerin yapısal bütünlüğünü potansiyel olarak etkiler. Lazer kaynak ile bu hassasiyet, özellikle hassas veya küçük parçalar için önemli olan daha kaliteli kaynaklara yol açar.

Lazer kaynakının avantajları hızında, hassasiyetinde ve otomatikleştirmeyle uyumlu olmasıdır. Lazer kaynak çok daha hızlıdır, bu da yüksek üretim ortamları için ideal hale getirir. Bu teknoloji, elektronik cihazlarda ve tıbbi cihazlarda bulunan gibi çok küçük parçaları karmaşık tasarımlarla birleştirmeyi mümkün kılar. Ayrıca, lazer kaynak sistemleri otomatik süreçlere kolayca entegre edilebilir, üretim hatlarında verimliliği ve tutarlılığı artırır.

Lazer kaynak, faydalarına rağmen zorluklardan yoksun değildir. Başlangıç kurulum maliyeti diğer kaynak yöntemlerine kıyasla oldukça yüksektir ve genellikle küçük işletmeler için yasaklayıcıdır. Ek olarak, lazer kaynak genellikle malzeme kalınlığı ile sınırlıdır ve daha ağır metallerle ilgili görevler için daha az uygundur. Her teknoloji gibi, doğru kaynak yöntemini seçerken, bir projenin özel ihtiyaçlarını değerlendirmek çok önemlidir.

Lazer kaynaklama hakkında sıkça sorulan sorular

Lazer kaynaklama konusunda, başarılı işlemler için hangi malzemeleri kullanabileceğini anlamak çok önemlidir. Lazer kaynak için uygun olan yaygın malzemeler arasında titanyum, paslanmaz çelik ve hatta vanadyum ve tantalum gibi nadir bulunan metaller vardır. Bu malzemeler, dayanıklılıkları ve korozyona dirençleri nedeniyle otomotiv, havacılık ve elektronik gibi endüstrilerde yaygın olarak kullanılır. Lazer kaynak, sıcaklık veren plastikleri birleştirmede de etkili bir yöntemdir.

Doğru lazer kaynak makinesi seçimi birkaç noktayı içerir. Öncelikle sıklıkla kullanacağınız malzemelerin türlerini, kalınlıklarını ve üretim hacmini değerlendirin. Daha yüksek lazer gücüne sahip makineler daha kalın malzemeler ve endüstriyel ölçekli projeler için daha uygundur. Ek olarak, makinenin taşınabilirliğini, kullanımı kolaylığını ve gerçek zamanlı izleme gibi gelişmiş özelliklerini de düşünün. Bu faktörler lazer kaynak cihazının özel gereksinimlerinizi karşılamasını ve yatırımınıza değer sağlamasını sağlar.

Lazer kaynak işlemlerinde güvenlik çok önemlidir. Riskleri azaltmak için ANSI Z136.1 gibi güvenlik standartlarına uymak gereklidir. Temel güvenlik önlemleri arasında, lazer emisyonlarına ve ısıya karşı korunmak için koruyucu gözlük ve yangına dayanıklı eldiven takmak yer alır. Ayrıca zararlı dumanları önlemek için uygun havalandırmayı sürdürmek ve lazer kaynak alanının güvenlik kilitleriyle kapalı olmasını sağlamak da kritik önem taşır. İşleyiciler için düzenli güvenlik eğitimi bu protokolleri güçlendirir ve işyerindeki güvenliği artırır.

Sonuç: Doğru Lazer kaynak makinesi seçimi

Sonuç olarak, lazer kaynak teknolojisi, çeşitli endüstrilerde hassasiyet, hız ve çok yönlülük gibi çok sayıda avantaj sunar. Potansiyel alıcılar için, özel ihtiyaçlarınıza ve gereksinimlerinize uygun doğru makineyi seçtiğinizden emin olmak için kapsamlı bir araştırma yapmanız ve uzmanlarla görüşmeniz çok önemlidir.

EN

EN

AR

AR

HI

HI

IT

IT

KO

KO

PL

PL

PT

PT

RU

RU

ES

ES

VI

VI

TH

TH

TR

TR

FA

FA

GA

GA