ข้อดีและการใช้งานของเทคโนโลยีตัดเลเซอร์ ทําไมมันจึงสําคัญในอุตสาหกรรมผลิต?

ทำความเข้าใจเทคโนโลยีการตัดด้วยเลเซอร์

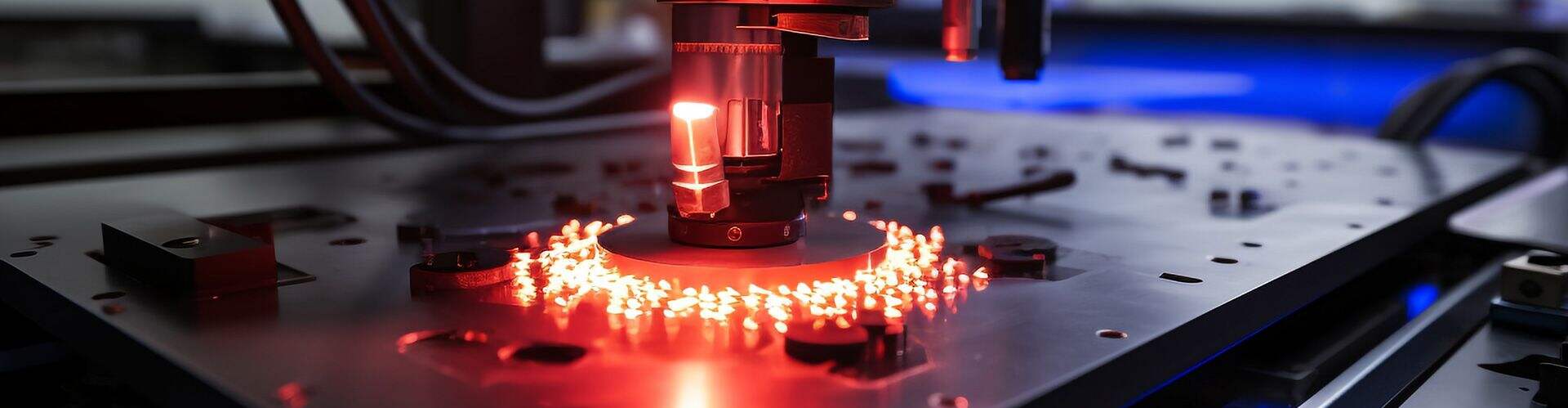

การตัดด้วยเลเซอร์เป็นเทคโนโลยีที่เปลี่ยนแปลงซึ่งถูกใช้กันอย่างแพร่หลายในอุตสาหกรรมสำหรับความแม่นยำและประสิทธิภาพของมัน

กลไกการทำงานของการตัดด้วยเลเซอร์ประกอบด้วยหลายขั้นตอนที่สำคัญ ในเบื้องต้น จะมีการสร้างลำแสงเลเซอร์ที่มีพลังสูงและนำทางโดยใช้กระจกหรือไฟเบอร์ออปติก ลำแสงนี้จะถูกโฟกัสผ่านเลนส์ไปยังจุดเล็กๆ ที่เข้มข้น ทำให้สามารถตัดวัสดุได้อย่างแม่นยำตามรูปทรงที่กำหนดไว้ล่วงหน้า ที่สำคัญ การตัดด้วยเลเซอร์สามารถจัดการกับวัสดุที่หลากหลาย—โลหะ พลาสติก และแม้กระทั่งวัสดุอินทรีย์—โดยการปรับพารามิเตอร์เช่น พลังงานเลเซอร์และความเร็ว ความหลากหลายนี้ ร่วมกับความแม่นยำสูงและการไม่มีการสึกหรอของเครื่องมือ ทำให้การตัดด้วยเลเซอร์มีบทบาทสำคัญในอุตสาหกรรมการผลิตสมัยใหม่

กระบวนการตัดด้วยเลเซอร์: ขั้นตอนทีละขั้น

เพื่อเริ่มกระบวนการตัดด้วยเลเซอร์ ขั้นตอนการเตรียมการหลายขั้นตอนเป็นสิ่งจำเป็น ขั้นตอนแรกเกี่ยวข้องกับการเลือกวัสดุที่เหมาะสมและการสร้างการออกแบบที่แม่นยำ เครื่องมือเช่นซอฟต์แวร์ CAD มักถูกใช้ในการร่างการออกแบบที่ละเอียด เพื่อให้แน่ใจว่าเลเซอร์สามารถติดตามรูปทรงที่ซับซ้อนได้อย่างถูกต้อง การเลือกวัสดุขึ้นอยู่กับความต้องการเฉพาะของโครงการ เนื่องจากวัสดุที่แตกต่างกันอาจมีคุณสมบัติที่แตกต่างกันซึ่งส่งผลต่อประสิทธิภาพและคุณภาพในการตัด

ระบบตัดด้วยเลเซอร์ประกอบด้วยส่วนประกอบหลักที่สำคัญต่อการทำงาน ซึ่งรวมถึงแหล่งเลเซอร์ ออปติก และระบบควบคุมการเคลื่อนไหว แหล่งเลเซอร์สร้างลำแสงซึ่งจะถูกส่งผ่านออปติก เช่น เลนส์และกระจก ซึ่งจะทำให้ลำแสงมีความชัดเจนและถูกต้อง ระบบการเคลื่อนไหวซึ่งมักจะถูกควบคุมโดยเทคโนโลยี CNC จะทำให้ลำแสงเลเซอร์ติดตามเส้นทางที่ต้องการด้วยความแม่นยำสูงสุด การรวมกันของส่วนประกอบเหล่านี้ทำให้เลเซอร์สามารถตัดที่ซับซ้อนได้อย่างรวดเร็วและมีความแม่นยำสูง ทำให้เป็นเครื่องมือที่ขาดไม่ได้ในหลากหลายอุตสาหกรรม

ประเภทของเทคนิคการตัดด้วยเลเซอร์

เทคนิคการตัดด้วยเลเซอร์มีความหลากหลาย แต่ละเทคนิคถูกปรับให้เหมาะสมกับวัสดุและการใช้งานเฉพาะ การตัดแบบฟิวชั่น เป็นวิธีที่ใช้กันอย่างแพร่หลายในการตัดโลหะ วิธีนี้เกี่ยวข้องกับการหลอมโลหะด้วยลำแสงเลเซอร์และใช้ก๊าซเฉื่อย เช่น ไนโตรเจน เพื่อขับวัสดุหลอมเหลวออกไป การตัดแบบฟิวชั่นมีประสิทธิภาพสูงในการผลิตการตัดที่สะอาดโดยมีออกซิเดชันน้อยที่สุด ทำให้เป็นตัวเลือกที่ต้องการสำหรับอุตสาหกรรมที่ต้องการความแม่นยำและคุณภาพที่เหนือกว่า เช่น อุตสาหกรรมการบินและอวกาศ

ในทางกลับกัน, การตัดด้วยการระเหย เป็นที่ชื่นชอบสำหรับการใช้งานในวัสดุที่บาง วิธีนี้เกี่ยวข้องกับการทำให้วัสดุร้อนขึ้นอย่างรวดเร็วจนถึงจุดเดือด ทำให้วัสดุระเหยโดยไม่หลอมเหลวก่อน โดยเฉพาะอย่างยิ่งมีประโยชน์ในแอปพลิเคชันที่เกี่ยวข้องกับแผ่นเหล็กบาง ซึ่งความแม่นยำและการนำความร้อนน้อยที่สุดเป็นข้อกำหนดที่สำคัญ

การตัดไฟ , หรือการตัดแบบรีแอคทีฟ มีความโดดเด่นในการจัดการกับวัสดุที่หนากว่า มันรวมลำแสงเลเซอร์กับเจ็ทออกซิเจนเพื่อสร้างปฏิกิริยาเอกซ์โซเทอร์มิก ซึ่งเพิ่มประสิทธิภาพในการตัดวัสดุที่แข็งแรงเช่นเหล็กกล้าคาร์บอน อุณหภูมิสูงที่เกิดจากเปลวไฟมีข้อดีในด้านความเร็ว แม้ว่าจะสูญเสียความแม่นยำบางส่วนเมื่อเปรียบเทียบกับการตัดแบบฟิวชั่น

สำหรับการออกแบบที่ซับซ้อนหรือชิ้นส่วนที่เข้าถึงได้ยาก การตัดเลเซอร์ระยะไกล มีข้อดีอย่างมาก เทคนิคนี้อนุญาตให้มีการดำเนินการเลเซอร์โดยไม่ต้องสัมผัสโดยตรงกับชิ้นงาน ซึ่งรับประกันความแม่นยำในงานที่ซับซ้อนและละเอียดอ่อน การดำเนินการระยะไกลยังเพิ่มความปลอดภัยและประสิทธิภาพ ทำให้เหมาะสำหรับการใช้งานที่มีข้อจำกัดในการเข้าถึง

นอกจากนี้ การตัดเลเซอร์แบบควบคุมการแตก มุ่งเน้นไปที่วัสดุที่เปราะบาง เช่น แก้วหรือเซรามิก โดยใช้ความเครียดจากความร้อนเพื่อสร้างการแตกที่สะอาดและแม่นยำ วิธีนี้หลีกเลี่ยงการส่งผ่านแรงที่มากเกินไปหรือความร้อนที่ไม่จำเป็นซึ่งอาจทำให้เกิดการแตกร้าวที่ไม่สามารถควบคุมได้ ทำให้เหมาะสำหรับอุตสาหกรรมที่ทำงานกับสารที่เปราะบาง เทคนิคแต่ละอย่างมีข้อดีเฉพาะที่ตอบสนองความต้องการที่หลากหลายของอุตสาหกรรมการผลิตสมัยใหม่

ข้อดีของเทคโนโลยีการตัดด้วยเลเซอร์

เทคโนโลยีการตัดด้วยเลเซอร์มีความแม่นยำและความถูกต้องที่ไม่มีใครเทียบได้ ทำให้เป็นผู้นำในอุตสาหกรรมการตัด ระดับความแม่นยำสูงนี้มีความสำคัญในภาคส่วนที่ต้องการการออกแบบที่ซับซ้อน โดยให้ความแม่นยำสูงถึง 10 ไมโครเมตร ตามที่ยืนยันโดยมาตรฐานอุตสาหกรรมและประสบการณ์ของผู้ใช้ ด้วยเลเซอร์ แม้แต่รูปทรงที่ละเอียดที่สุดก็สามารถทำได้โดยไม่มีการเบี่ยงเบน ทำให้เป็นตัวเลือกที่เหมาะสมสำหรับภาคส่วนที่ต้องการข้อกำหนดที่แน่นอน เช่น อวกาศและอิเล็กทรอนิกส์

นอกจากนี้ ความหลากหลายของการตัดด้วยเลเซอร์ครอบคลุมวัสดุที่หลากหลาย เช่น โลหะ พลาสติก และไม้

นอกจากนี้ การตัดด้วยเลเซอร์เป็นสัญลักษณ์ของประสิทธิภาพและความเร็ว โดยเสนอการเพิ่มผลผลิตที่สำคัญเมื่อเปรียบเทียบกับวิธีการตัดแบบดั้งเดิม

การตัดด้วยเลเซอร์ยังมีบทบาทสำคัญในการส่งเสริมแนวทางการผลิตที่ยั่งยืนโดยการลดการสร้างขยะ ด้วยความสามารถในการตัดที่มีความแม่นยำสูง เทคโนโลยีนี้ช่วยเพิ่มประสิทธิภาพการใช้วัสดุ ลดปริมาณเศษวัสดุที่ผลิตได้อย่างมีนัยสำคัญ โดยการบรรลุขยะเกือบเป็นศูนย์ ผู้ผลิตสามารถเพิ่มประสิทธิภาพการใช้วัสดุและมีส่วนร่วมในด้านการอนุรักษ์สิ่งแวดล้อมอย่างเป็นบวก การที่เทคโนโลยีนี้สอดคล้องกับแนวทางที่ยั่งยืน ซึ่งได้รับการเน้นย้ำโดยข้อมูลเชิงปริมาณเกี่ยวกับการลดขยะ ทำให้มันเป็นทางเลือกที่ใส่ใจต่อสิ่งแวดล้อมสำหรับอุตสาหกรรมสมัยใหม่

การประยุกต์ใช้การตัดด้วยเลเซอร์ในอุตสาหกรรมต่างๆ

การตัดด้วยเลเซอร์ได้ปฏิวัติอุตสาหกรรมยานยนต์โดยการให้โซลูชันที่แม่นยำและมีประสิทธิภาพสำหรับการผลิตชิ้นส่วนที่ซับซ้อน เทคโนโลยีนี้ถูกนำมาใช้ในการตัดรูปทรงที่ซับซ้อนจากวัสดุต่างๆ เช่น อลูมิเนียมและเหล็ก ซึ่งเป็นสิ่งจำเป็นสำหรับการผลิตชิ้นส่วนของรถยนต์ เช่น แผงหน้าปัดและระบบไอเสีย ความแม่นยำและความสามารถในการทำซ้ำของการตัดด้วยเลเซอร์ช่วยลดข้อผิดพลาดในการประกอบ ทำให้การรวมชิ้นส่วนเป็นไปอย่างราบรื่น สิ่งนี้นำไปสู่การปรับปรุงที่สำคัญในความเร็วในการผลิตและความคุ้มค่าในต้นทุน

ในอุตสาหกรรมการบินและอวกาศ การตัดด้วยเลเซอร์ตอบสนองต่อมาตรฐานสูงของความแม่นยำและความเชื่อถือได้ที่จำเป็นสำหรับการผลิตเครื่องบิน เทคโนโลยีนี้ช่วยให้สามารถผลิตชิ้นส่วนที่มีน้ำหนักเบาพร้อมรูปทรงที่ซับซ้อน เช่น ใบพัดกังหันและแผงโครงสร้าง ซึ่งการลดน้ำหนักโดยไม่ลดความแข็งแกร่งเป็นสิ่งสำคัญ ความสามารถของการตัดด้วยเลเซอร์ในการจัดการกับโลหะและโลหะผสมต่างๆ ทำให้ชิ้นส่วนในอุตสาหกรรมการบินและอวกาศปฏิบัติตามข้อกำหนดด้านความปลอดภัยและประสิทธิภาพที่เข้มงวด ในขณะเดียวกันก็ช่วยให้เวลาการผลิตเร็วขึ้นเมื่อเปรียบเทียบกับวิธีการแบบดั้งเดิม

การตัดด้วยเลเซอร์ยังมีบทบาทสำคัญในอุตสาหกรรมการผลิตอุปกรณ์ทางการแพทย์ ซึ่งความแม่นยำและคุณภาพเป็นสิ่งสำคัญ เทคโนโลยีนี้ถูกใช้ในการผลิตชิ้นส่วนที่มีรายละเอียด เช่น สเตนท์ เครื่องมือผ่าตัด และอุปกรณ์ที่สามารถฝังได้ ความแม่นยำที่ละเอียดของเครื่องตัดเลเซอร์ทำให้มั่นใจได้ว่าชิ้นส่วนเหล่านี้ตรงตามมาตรฐานอุตสาหกรรมที่เข้มงวดและปราศจากข้อบกพร่องที่อาจส่งผลต่อความปลอดภัยของผู้ป่วย

สุดท้ายนี้ ในอุตสาหกรรมอิเล็กทรอนิกส์และไมโครฟาบริเคชัน การตัดด้วยเลเซอร์เป็นสิ่งที่ขาดไม่ได้เนื่องจากความสามารถในการผลิตชิ้นส่วนที่ซับซ้อนและขนาดเล็ก ความต้องการความแม่นยำเป็นสิ่งสำคัญที่นี่ เนื่องจากแม้แต่การเบี่ยงเบนเล็กน้อยก็สามารถส่งผลกระทบต่อการทำงานของแผงวงจรและเซมิคอนดักเตอร์ เทคโนโลยีเลเซอร์สนับสนุนการผลิตลวดลายและโครงสร้างที่มีรายละเอียดสูงซึ่งจำเป็นสำหรับอุปกรณ์อิเล็กทรอนิกส์สมัยใหม่ เพิ่มความสามารถในการผลิตอิเล็กทรอนิกส์ที่มีขนาดเล็กลง มีประสิทธิภาพมากขึ้น และมีความจุมากขึ้น

ความท้าทายและแนวทางแก้ไขในการตัดด้วยเลเซอร์

หนึ่งในความท้าทายหลักในการตัดด้วยเลเซอร์คือการจัดการกับข้อบกพร่องทั่วไป เช่น รอยไหม้และการบิดเบี้ยว ข้อบกพร่องเหล่านี้เกิดขึ้นจากการป้อนความร้อนมากเกินไปหรือการตั้งค่าเครื่องที่ไม่เหมาะสม ซึ่งอาจทำให้วัสดุเสียหายและส่งผลต่อคุณภาพของผลิตภัณฑ์ที่เสร็จสมบูรณ์ รอยไหม้มักปรากฏบนวัสดุที่ไวต่อความร้อนเมื่อความเข้มข้นหรือความเร็วของเลเซอร์ไม่ได้รับการปรับให้เหมาะสม การบิดเบี้ยวอาจเกิดจากการกระจายความร้อนที่ไม่สม่ำเสมอหรือมากเกินไปทั่ววัสดุที่บางหรือยืดหยุ่น ทำให้เกิดการบิดเบือน โดยการเข้าใจปัญหาทั่วไปเหล่านี้ ผู้ผลิตสามารถพัฒนากลยุทธ์ที่มุ่งเป้าเพื่อเพิ่มความแม่นยำและคุณภาพของกระบวนการตัดด้วยเลเซอร์

เพื่อให้แน่ใจว่ามีการควบคุมคุณภาพและลดข้อบกพร่อง มีการแนะนำมาตรการป้องกันหลายประการโดยผู้เชี่ยวชาญในอุตสาหกรรม ก่อนอื่น ผู้ปฏิบัติงานควรปรับตั้งเลเซอร์อย่างสม่ำเสมอ รวมถึงพลังงาน ความเร็ว และโฟกัส เพื่อให้สอดคล้องกับความต้องการเฉพาะของวัสดุ นอกจากนี้ การดำเนินการตามตารางการบำรุงรักษาที่เข้มงวดเพื่อทำความสะอาดและตรวจสอบเลเซอร์ออปติกและหัวฉีดสามารถป้องกันการสะสมของเศษซาก ซึ่งอาจทำให้ความแม่นยำในการตัดลดลง การใช้ก๊าซช่วยเช่นไนโตรเจนหรือออกซิเจนยังสามารถช่วยในการจัดการกับพื้นที่ที่ได้รับผลกระทบจากความร้อน ซึ่งจะช่วยปรับปรุงคุณภาพขอบ การปฏิบัติที่ดีที่สุดเหล่านี้สามารถเพิ่มความน่าเชื่อถือและคุณภาพผลผลิตของกระบวนการตัดด้วยเลเซอร์ได้อย่างมีนัยสำคัญ

การบำรุงรักษาเครื่องตัดเลเซอร์อย่างเหมาะสมมีความสำคัญต่อการป้องกันปัญหาการทำงานและรักษาประสิทธิภาพสูงสุด การตรวจสอบและทำความสะอาดส่วนประกอบของเครื่องอย่างสม่ำเสมอ เช่น ออปติกและเลนส์ เป็นสิ่งสำคัญในการหลีกเลี่ยงการปนเปื้อนที่อาจทำให้ลำแสงเลเซอร์ผิดเพี้ยนและลดคุณภาพการตัด คำรับรองจากผู้เชี่ยวชาญเน้นย้ำถึงความสำคัญของระบบหล่อเย็นในการควบคุมอุณหภูมิของเครื่อง ซึ่งช่วยป้องกันการร้อนเกินไปและยืดอายุการใช้งานของเครื่อง การปฏิบัติตามโปรโตคอลการบำรุงรักษาที่สม่ำเสมอช่วยให้เครื่องตัดเลเซอร์ยังคงมีประสิทธิภาพ ลดเวลาหยุดทำงานและขยายอายุการใช้งานในการทำงาน โดยการนำกลยุทธ์การบำรุงรักษาเหล่านี้มาใช้ ธุรกิจสามารถปรับปรุงความสามารถในการผลิตได้อย่างมีนัยสำคัญ

การเลือกเครื่องตัดเลเซอร์ที่เหมาะสม

การเลือกเครื่องตัดเลเซอร์ที่เหมาะสมต้องพิจารณาอย่างรอบคอบในหลายคุณสมบัติที่สำคัญ สิ่งเหล่านี้รวมถึงพลังของเครื่อง ความเร็วในการตัด และความเข้ากันได้ของวัสดุ พลังของเลเซอร์กำหนดความสามารถในการตัดผ่านความหนาและประเภทของวัสดุต่างๆ ความเร็วในการตัดมีความสำคัญต่อประสิทธิภาพ โดยเฉพาะในสภาพแวดล้อมการผลิตที่มีปริมาณสูง นอกจากนี้ เครื่องควรมีความเข้ากันได้กับวัสดุที่ใช้บ่อยในกระบวนการของคุณ ไม่ว่าจะเป็นโลหะ พลาสติก หรือวัสดุผสม

เมื่อเปรียบเทียบต้นทุนกับประสิทธิภาพ ธุรกิจควรพิจารณาการประหยัดในระยะยาวและการเพิ่มผลผลิตมากกว่าต้นทุนเบื้องต้นของเครื่องตัดเลเซอร์ เครื่องจักรที่มีประสิทธิภาพสูงมักมีราคาแพงกว่า แต่สามารถลดต้นทุนการดำเนินงานและปรับปรุงความเร็ว ทำให้คืนทุนได้เร็วขึ้น แนวทางทั่วไปคือการประเมินต้นทุนรวมในการเป็นเจ้าของ ซึ่งรวมถึงการบำรุงรักษา การซ่อมแซม และเวลาที่อาจหยุดทำงาน วิธีการแบบองค์รวมนี้ช่วยให้ธุรกิจสามารถตัดสินใจได้อย่างมีข้อมูลที่สอดคล้องกับข้อจำกัดด้านงบประมาณและความต้องการในการผลิต สำหรับตัวอย่าง ในขณะที่ต้นทุนเริ่มต้นของเลเซอร์กำลังสูงอาจมีความสำคัญ ความสามารถในการตัดวัสดุที่หนากว่าได้อย่างรวดเร็วอาจทำให้การลงทุนนี้คุ้มค่าสำหรับบริษัทที่ประมวลผลวัสดุเหล่านี้เป็นประจำ

EN

EN

AR

AR

HI

HI

IT

IT

KO

KO

PL

PL

PT

PT

RU

RU

ES

ES

VI

VI

TH

TH

TR

TR

FA

FA

GA

GA