Преимущества и применение технологии лазерной резки: почему она так важна в обрабатывающей промышленности?

Понимание технологии лазерной резки

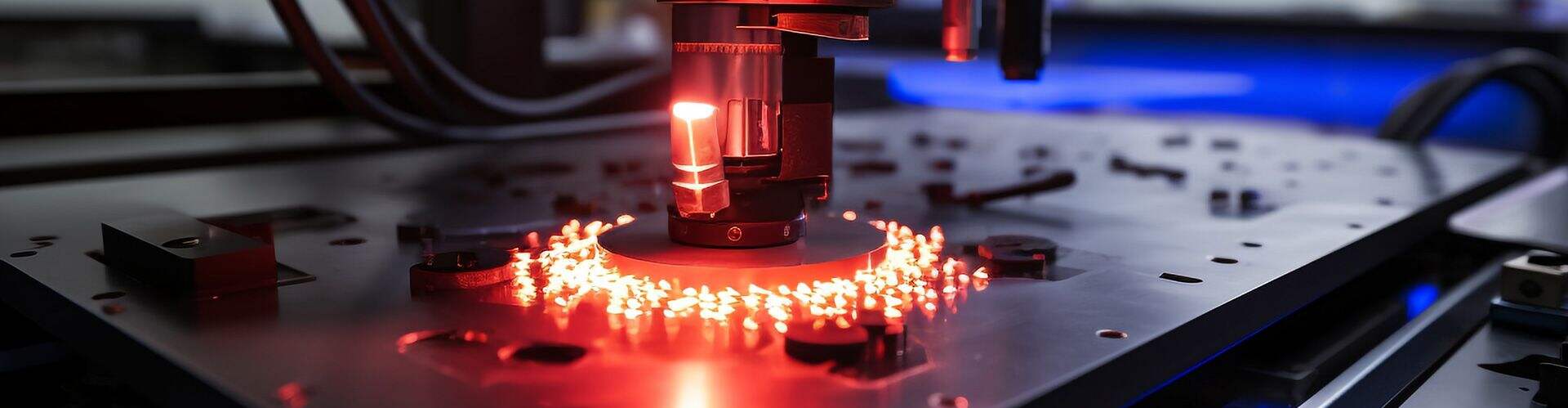

Лазерная резка — это трансформирующая технология, широко используемая в производстве за её точность и эффективность. Она работает, используя концентрированный световой луч — лазер — который направляется на расплавление или испарение материалов, позволяя создавать сложные резы в различных веществах. Этот процесс термического разделения без контакта является неотъемлемой частью таких секторов, как автомобилестроение, аэрокосмическая отрасль и электроника, где важны детализированные и аккуратные геометрические формы.

Рабочий механизм лазерной резки включает несколько ключевых этапов. Изначально генерируется мощный лазерный луч, который направляется с помощью зеркал или оптоволокна. Затем этот луч фокусируется через линзу на небольшую, интенсивную точку, что позволяет точно резать материалы в соответствии с заранее определенной формой. Важно отметить, что лазерная резка может обрабатывать различные материалы — металлы, пластики и даже органические вещества — путем регулировки таких параметров, как мощность лазера и скорость. Эта универсальность, в сочетании с высокой точностью и отсутствием износа инструмента, подчеркивает значительную роль лазерной резки в современном производстве.

Процесс лазерной резки: шаг за шагом

Чтобы начать процесс лазерной резки, необходимо выполнить несколько подготовительных шагов. Первый шаг включает в себя выбор подходящего материала и создание точного дизайна. Инструменты, такие как CAD-программное обеспечение, обычно используются для разработки детализированных дизайнов, что обеспечивает точное следование лазера сложным геометриям. Выбор материала зависит от конкретных требований проекта, так как разные материалы могут иметь различные свойства, влияющие на эффективность и качество резки.

Лазерная резка включает ключевые компоненты, важные для ее работы. Эти компоненты включают лазерный источник, оптику и систему управления движением. Лазерный источник генерирует луч, который затем направляется через оптику, такую как линзы и зеркала, которые точно фокусируют и направляют его. Система движения, часто управляемая технологией ЧПУ, обеспечивает следование лазерного луча по заданному пути с максимальной точностью. Эта интеграция компонентов позволяет лазеру выполнять сложные резы быстро и с высокой точностью, что делает его незаменимым инструментом в различных отраслях.

Типы техник лазерной резки

Техники лазерной резки разнообразны, каждая из которых адаптирована к конкретным материалам и применениям. резка плавлением является широко используемым методом резки металлов. Эта техника включает в себя плавление металла с помощью лазерного луча и использование инертного газа, такого как азот, для удаления расплавленного материала. Резка слиянием очень эффективна для получения чистых резов с минимальной окисляемостью, что делает ее предпочтительным выбором для отраслей, требующих превосходной точности и качества, таких как аэрокосмическая.

С другой стороны, резка испарением предпочитается за свое применение в тонких материалах. Этот метод включает в себя быстрое нагревание материала до его точки кипения, что приводит к его испарению без предварительного плавления. Он особенно полезен в приложениях, связанных с тонкими ферромагнитными листами, где точность и минимальная теплопроводность являются критически важными требованиями.

Отрезание пламени , или реактивная резка, превосходно справляется с обработкой более толстых материалов. Она сочетает лазерный луч с кислородной струей для генерации экзотермической реакции, что повышает эффективность резки прочных материалов, таких как углеродная сталь. Полученная высокая температура от пламени предлагает преимущества в скорости, хотя и жертвует некоторой точностью по сравнению с плавлением.

Для сложных дизайнов или труднодоступных частей, удаленная лазерная резка предлагает значительные преимущества. Эта техника позволяет выполнять лазерные операции без прямого контакта с обрабатываемой деталью, обеспечивая точность в сложных и деликатных задачах. Удаленная работа также повышает безопасность и эффективность, что делает ее идеальной для применения в условиях ограниченной доступности.

Кроме того, контролируемая лазерная резка с разрушением сосредотачивается на хрупких материалах, таких как стекло или керамика, используя термическое напряжение для создания чистых, точных разрывов. Этот метод избегает передачи чрезмерной силы или ненужного нагрева, которые могут вызвать неконтролируемые трещины, что делает его идеальным для отраслей, работающих с хрупкими веществами. Каждая техника предлагает уникальные преимущества, которые соответствуют разнообразным требованиям современных производственных отраслей.

Преимущества технологии лазерной резки

Технология лазерной резки предлагает беспрецедентную точность и аккуратность, зарекомендовав себя как лидер в индустрии резки. Этот высокий уровень точности имеет решающее значение в секторах, где необходимы сложные дизайны, обеспечивая точность до 10 микрометров, как подтверждают отраслевые стандарты и пользовательский опыт. С помощью лазеров даже самые тонкие геометрии могут быть достигнуты без отклонений, что делает его идеальным выбором для секторов, требующих точных спецификаций, таких как аэрокосмическая и электроника.

Кроме того, универсальность лазерной резки охватывает широкий спектр материалов, таких как металлы, пластики и дерево. Например, лазерные резаки могут без труда обрабатывать материалы от деликатных тканей до прочных металлов, демонстрируя свою способность удовлетворять различные промышленные потребности. Эта универсальность привела к широкому распространению в различных отраслях, включая автомобилестроение и моду, что позволяет реализовывать инновационные дизайнерские свободы и улучшать использование материалов.

Более того, лазерная резка является символом эффективности и скорости, предлагая значительные приросты производительности по сравнению с традиционными методами резки. Она использует современное программное обеспечение и системы числового программного управления (ЧПУ) для ускорения процесса, часто выполняя задачи за короткое время, тем самым увеличивая производительность и операционную эффективность. Сокращение времени обработки не только повышает производительность, но и снижает эксплуатационные расходы, что делает ее экономически эффективным решением для массового производства.

Лазерная резка также играет важную роль в содействии устойчивым производственным практикам, минимизируя образование отходов. Благодаря своим высокоточным возможностям резки, технология оптимизирует использование материалов, значительно уменьшая количество производимого лома. Добиваясь почти нулевых отходов, производители могут повысить эффективность использования материалов и положительно способствовать охране окружающей среды. Соответствие технологии устойчивым практикам, подтвержденное количественными данными о сокращении отходов, делает ее экологически сознательным выбором для современных отраслей.

Применение лазерной резки в различных отраслях

Лазерная резка произвела революцию в автомобильной промышленности, предоставив точные и эффективные решения для производства сложных компонентов.

В аэрокосмической промышленности лазерная резка соответствует высоким стандартам точности и надежности, необходимым для производства самолетов.

Лазерная резка также играет критическую роль в производстве медицинских устройств, где точность и качество имеют первостепенное значение. Технология используется для изготовления детализированных компонентов, таких как стенты, хирургические инструменты и имплантируемые устройства. Точная точность лазерных резаков обеспечивает соответствие этих компонентов строгим отраслевым стандартам и отсутствие дефектов, которые могут поставить под угрозу безопасность пациентов. Эта точность также поддерживает инновации в дизайне медицинских устройств, позволяя разрабатывать более современные диагностические и терапевтические инструменты.

Наконец, в электронике и микрообработке лазерная резка незаменима благодаря своей способности производить сложные и миниатюрные компоненты. Необходимость в точности здесь критична, так как даже незначительные отклонения могут повлиять на функциональность печатных плат и полупроводников. Лазерные технологии поддерживают производство высокодетализированных узоров и структур, необходимых для современных электронных устройств, улучшая возможность производства меньших, более эффективных и более мощных электронных устройств.

Проблемы и решения в лазерной резке

Одной из основных проблем лазерной резки является управление общими дефектами, такими как ожоги и деформация. Эти дефекты возникают из-за чрезмерного теплового воздействия или неправильных настроек машины, что может повредить материал и повлиять на качество готового продукта. Ожоги часто появляются на термочувствительных материалах, когда настройки интенсивности или скорости лазера не оптимизированы. Деформация может возникнуть из-за неравномерного или чрезмерного распределения тепла по тонким или гибким материалам, что приводит к искажениям. Понимая эти типичные проблемы, производители могут разработать целенаправленные стратегии для повышения точности и качества процесса лазерной резки.

Для обеспечения контроля качества и снижения дефектов несколько профилактических мер рекомендуются экспертами отрасли. Сначала операторы должны регулярно калибровать настройки лазера, включая мощность, скорость и фокус, чтобы привести их в соответствие с требованиями конкретного материала. Кроме того, внедрение строгого графика обслуживания для очистки и проверки лазерной оптики и сопел может предотвратить накопление мусора, что может ухудшить точность резки. Использование вспомогательных газов, таких как азот или кислород, также может помочь в управлении зоной термического воздействия, тем самым улучшая качество кромки. Эти лучшие практики могут значительно повысить надежность и качество продукции процессов лазерной резки.

Правильное обслуживание лазерных резательных машин имеет решающее значение для предотвращения эксплуатационных проблем и поддержания максимальной производительности. Регулярная проверка и очистка компонентов машины, таких как оптика и линзы, жизненно важны для избежания загрязнений, которые могут искажать лазерные лучи и ухудшать качество резки. Экспертные отзывы подчеркивают важность систем охлаждения в регулировании температуры машины, тем самым предотвращая перегрев и продлевая срок службы машины. Соблюдение последовательного протокола обслуживания гарантирует, что лазерные резаки остаются эффективными, уменьшая время простоя и продлевая их эксплуатационный срок. Применяя эти стратегии обслуживания, компании могут значительно улучшить свои производственные возможности.

Выбор правильной лазерной резательной машины

Выбор подходящего лазерного резака требует тщательного рассмотрения нескольких ключевых характеристик. Эти характеристики включают мощность машины, скорость резки и совместимость с материалами. Мощность лазера определяет его способность резать различные толщины и типы материалов. Скорость резки имеет решающее значение для эффективности, особенно в условиях массового производства. Более того, машина должна быть совместима с материалами, которые обычно используются в вашей деятельности, будь то металлы, пластики или композиты.

При балансировке затрат и эффективности предприятия должны учитывать долгосрочные сбережения и прирост производительности, а не только первоначальные затраты на лазерный резак. Машины с более высокой эффективностью часто имеют более высокую цену, но могут снизить эксплуатационные расходы и увеличить скорость, что приводит к более быстрому возврату инвестиций. Общая рекомендация заключается в том, чтобы оценить общую стоимость владения, которая включает в себя обслуживание, ремонты и потенциальные простои. Этот целостный подход помогает предприятиям принимать обоснованные решения, которые соответствуют как их бюджетным ограничениям, так и производственным потребностям. Например, хотя первоначальная стоимость высокомощного лазера может быть значительной, его способность резать более толстые материалы быстрее может оправдать инвестиции для компаний, регулярно обрабатывающих такие материалы.

EN

EN

AR

AR

HI

HI

IT

IT

KO

KO

PL

PL

PT

PT

RU

RU

ES

ES

VI

VI

TH

TH

TR

TR

FA

FA

GA

GA