Vantaggi e applicazioni della tecnologia di taglio laser: perché è così importante nell'industria manifatturiera?

Comprensione della tecnologia del taglio laser

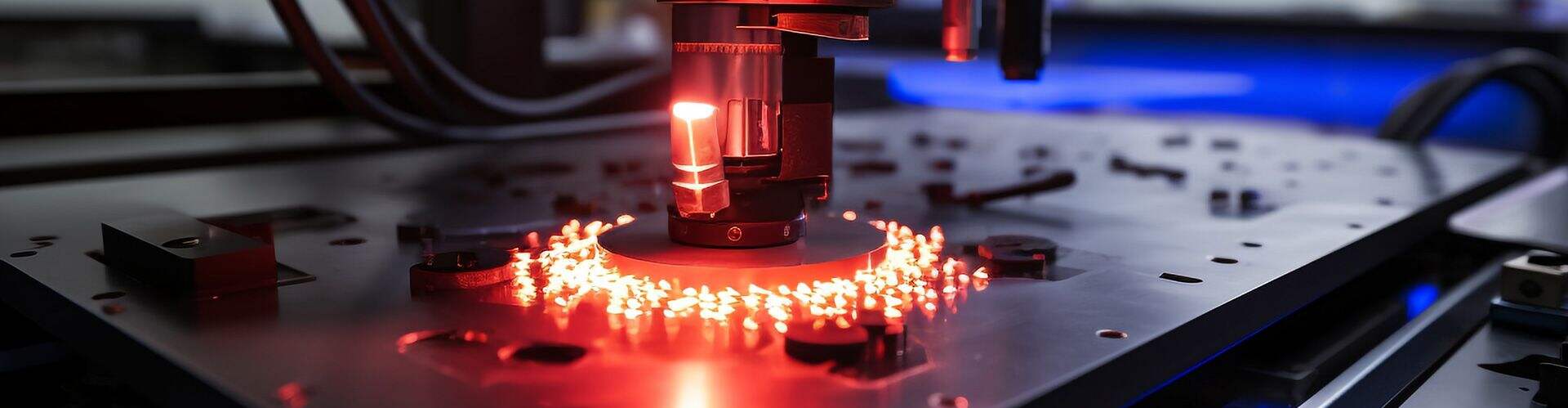

Il taglio laser è una tecnologia trasformativa utilizzata ampiamente nella produzione per la sua precisione e efficienza.

Il meccanismo di funzionamento del taglio laser coinvolge diversi passaggi chiave. Inizialmente, viene generato un fascio laser ad alta potenza e diretto utilizzando specchi o fibre ottiche. Questo fascio viene quindi messo a fuoco attraverso una lente su un piccolo punto intenso, permettendo di tagliare con precisione i materiali secondo una forma predeterminata. È importante notare che il taglio laser può gestire materiali diversi—metalli, plastica e persino organici—regolando parametri come la potenza del laser e la velocità. Questa versatilità, combinata con la sua alta precisione e l'assenza di usura degli strumenti, evidenzia il ruolo significativo del taglio laser nella produzione moderna.

Il processo di taglio laser: passo dopo passo

Per iniziare il processo di taglio laser, sono essenziali diversi passaggi preparatori. Il primo passo consiste nella selezione di un materiale appropriato e nella creazione di un design preciso.

Un sistema di taglio laser comprende componenti chiave cruciali per il suo funzionamento. Questi includono la sorgente laser, l'ottica e un sistema di controllo del movimento. La sorgente laser genera il fascio, che viene poi diretto attraverso l'ottica, come lenti e specchi, che lo mettono a fuoco e lo guidano con precisione. Il sistema di movimento, spesso controllato dalla tecnologia CNC, garantisce che il fascio laser segua il percorso desiderato con la massima precisione. Questa integrazione di componenti consente al laser di eseguire tagli intricati rapidamente e con alta precisione, rendendolo uno strumento indispensabile in vari settori.

Tipi di Tecniche di Taglio Laser

Le tecniche di taglio laser sono diverse, ciascuna adattata a materiali e applicazioni specifiche. il taglio per fusione è un metodo ampiamente utilizzato per tagliare i metalli. Questa tecnica prevede di fondere il metallo con un raggio laser e di utilizzare un gas inerte, come l'azoto, per espellere il materiale fuso. Il taglio per fusione è altamente efficace nel produrre tagli puliti con minima ossidazione, rendendolo una scelta preferita per le industrie che richiedono precisione e qualità superiori, come l'aerospaziale.

D'altra parte, taglio per vaporizzazione è preferito per la sua applicazione in materiali sottili. Questo metodo prevede di riscaldare rapidamente il materiale fino al suo punto di ebollizione, causando la sua vaporizzazione senza fusione preventiva. È particolarmente utile in applicazioni che coinvolgono fogli ferrosi sottili, dove precisione e minima conduzione del calore sono requisiti critici.

Taglio di fiamma , o taglio reattivo, eccelle nella lavorazione di materiali più spessi. Combina un raggio laser con un getto di ossigeno per generare una reazione esotermica, migliorando l'efficienza nel taglio di materiali robusti come l'acciaio al carbonio. L'alta temperatura risultante dalla fiamma offre vantaggi in termini di velocità, anche se sacrifica un po' di precisione rispetto al taglio per fusione.

Per design intricati o parti difficili da raggiungere, il taglio laser remoto offre vantaggi significativi. Questa tecnica consente operazioni laser senza contatto diretto con il pezzo da lavorare, garantendo precisione in compiti complessi e delicati. L'operazione remota migliora anche la sicurezza e l'efficienza, rendendola ideale per applicazioni in cui l'accessibilità è limitata.

Inoltre, taglio laser a frattura controllata si concentra su materiali fragili come vetro o ceramica, utilizzando stress termico per creare rotture pulite e precise. Questo metodo evita di trasmettere forze eccessive o riscaldamenti non necessari che possono causare crepe incontrollate, rendendolo ideale per le industrie che lavorano con sostanze fragili. Ogni tecnica offre vantaggi unici che soddisfano le diverse esigenze delle moderne industrie manifatturiere.

Vantaggi della tecnologia di taglio laser

La tecnologia di taglio laser offre una precisione e un'accuratezza senza pari, affermandosi come leader nel settore del taglio. Questo alto livello di precisione è cruciale in settori dove sono necessari design intricati, fornendo un'accuratezza fino a 10 micrometri, come confermato dagli standard di settore e dalle esperienze degli utenti. Con i laser, anche le geometrie più fini possono essere raggiunte senza deviazioni, rendendolo una scelta ideale per settori che richiedono specifiche esatte come l'aerospaziale e l'elettronica.

Inoltre, la versatilità del taglio laser si estende a un'ampia gamma di materiali come metalli, plastica e legno. Ad esempio, le macchine per il taglio laser possono gestire senza problemi materiali che vanno da tessuti delicati a metalli robusti, dimostrando la loro capacità di soddisfare varie esigenze industriali. Questa versatilità ha portato a un'adozione diffusa in diversi settori, tra cui automobilistico e moda, consentendo libertà di design innovative e un miglior utilizzo dei materiali.

Inoltre, il taglio laser è un faro di efficienza e velocità, offrendo significativi guadagni di produttività rispetto ai metodi di taglio tradizionali. Utilizza software avanzati e sistemi di controllo numerico computerizzato (CNC) per accelerare il processo, completando spesso i compiti in una frazione del tempo, migliorando così il throughput e l'efficienza operativa. Il tempo di lavorazione ridotto non solo aumenta la produttività, ma abbassa anche i costi operativi, rendendolo una soluzione economica per la produzione di massa.

Il taglio laser è anche strumentale nella promozione di pratiche di produzione sostenibili riducendo al minimo la generazione di rifiuti. Con le sue capacità di taglio ad alta precisione, la tecnologia ottimizza l'uso dei materiali, riducendo significativamente la quantità di scarti prodotti. Raggiungendo quasi zero rifiuti, i produttori possono migliorare l'efficienza dei materiali e contribuire positivamente alla conservazione ambientale. L'allineamento della tecnologia con pratiche sostenibili, sottolineato da dati quantitativi sulla riduzione dei rifiuti, la contraddistingue come una scelta ecologicamente consapevole per le industrie moderne.

Applicazioni del taglio laser in vari settori

Il taglio laser ha rivoluzionato l'industria automobilistica fornendo soluzioni precise ed efficienti per la produzione di componenti complessi. Questa tecnologia è utilizzata per tagliare forme intricate da vari materiali, come alluminio e acciaio, che sono essenziali per la produzione di componenti per veicoli come pannelli del cruscotto e sistemi di scarico.

Nell'industria aerospaziale, il taglio laser soddisfa gli elevati standard di precisione e affidabilità essenziali per la produzione di aeromobili.

Il taglio laser svolge anche un ruolo critico nella produzione di dispositivi medici, dove l'accuratezza e la qualità sono fondamentali.

Infine, nelle industrie dell'elettronica e della microfabbricazione, il taglio laser è indispensabile grazie alla sua capacità di produrre componenti intricati e miniaturizzati. La necessità di precisione è cruciale qui, poiché anche piccole deviazioni possono influenzare la funzionalità delle schede circuitali e dei semiconduttori. La tecnologia laser supporta la produzione di modelli e strutture altamente dettagliati richiesti per i moderni dispositivi elettronici, migliorando la capacità di produrre elettronica più piccola, più efficiente e di maggiore capacità.

Sfide e soluzioni nel taglio laser

Una delle principali sfide nel taglio laser riguarda la gestione di difetti comuni come segni di bruciatura e deformazioni. Questi difetti si verificano a causa di un eccessivo apporto di calore o impostazioni errate della macchina, che possono danneggiare il materiale e influenzare la qualità del prodotto finito. I segni di bruciatura appaiono spesso su materiali sensibili al calore quando l'intensità o la velocità del laser non sono ottimizzate. La deformazione può derivare da una distribuzione del calore irregolare o eccessiva su materiali sottili o flessibili, portando a distorsioni. Comprendendo questi problemi tipici, i produttori possono sviluppare strategie mirate per migliorare la precisione e la qualità del processo di taglio laser.

Per garantire il controllo della qualità e mitigare i difetti, diversi provvedimenti preventivi sono raccomandati dagli esperti del settore. Prima di tutto, gli operatori dovrebbero calibrare regolarmente le impostazioni del laser, inclusi potenza, velocità e messa a fuoco, per allinearle ai requisiti specifici del materiale. Inoltre, implementare un rigoroso programma di manutenzione per pulire e ispezionare le ottiche e gli ugelli del laser può prevenire l'accumulo di detriti, che potrebbe compromettere la precisione di taglio. L'uso di gas assistenti come azoto o ossigeno può anche aiutare nella gestione della zona influenzata dal calore, migliorando così la qualità del bordo. Queste migliori pratiche possono migliorare significativamente l'affidabilità e la qualità del prodotto dei processi di taglio laser.

La corretta manutenzione delle macchine per il taglio laser è fondamentale per prevenire problemi operativi e mantenere prestazioni ottimali. L'ispezione e la pulizia regolari dei componenti della macchina, come ottiche e lenti, sono vitali per evitare contaminazioni che possono distorcere i fasci laser e degradare la qualità del taglio. Le testimonianze di esperti sottolineano l'importanza dei sistemi di raffreddamento nel regolare la temperatura della macchina, prevenendo così il surriscaldamento e prolungando la vita utile della macchina. Seguire un protocollo di manutenzione coerente garantisce che i tagliatori laser rimangano efficienti, riducendo i tempi di inattività e prolungando la loro longevità operativa. Adottando queste strategie di manutenzione, le aziende possono migliorare significativamente le loro capacità produttive.

Scegliere la giusta macchina per il taglio laser

La selezione di una macchina per il taglio laser appropriata richiede una attenta considerazione di diverse caratteristiche chiave. Queste includono la potenza della macchina, la velocità di taglio e la compatibilità dei materiali.

Quando si bilanciano costi ed efficienza, le aziende dovrebbero considerare i risparmi a lungo termine e i guadagni di produttività piuttosto che solo i costi iniziali di una macchina per il taglio laser.

EN

EN

AR

AR

HI

HI

IT

IT

KO

KO

PL

PL

PT

PT

RU

RU

ES

ES

VI

VI

TH

TH

TR

TR

FA

FA

GA

GA