Il principio e l'applicazione della tecnologia di saldatura laser: Come garantire una saldatura efficiente e precisa?

Comprendere i Principi della Tecnologia di Saldatura Laser

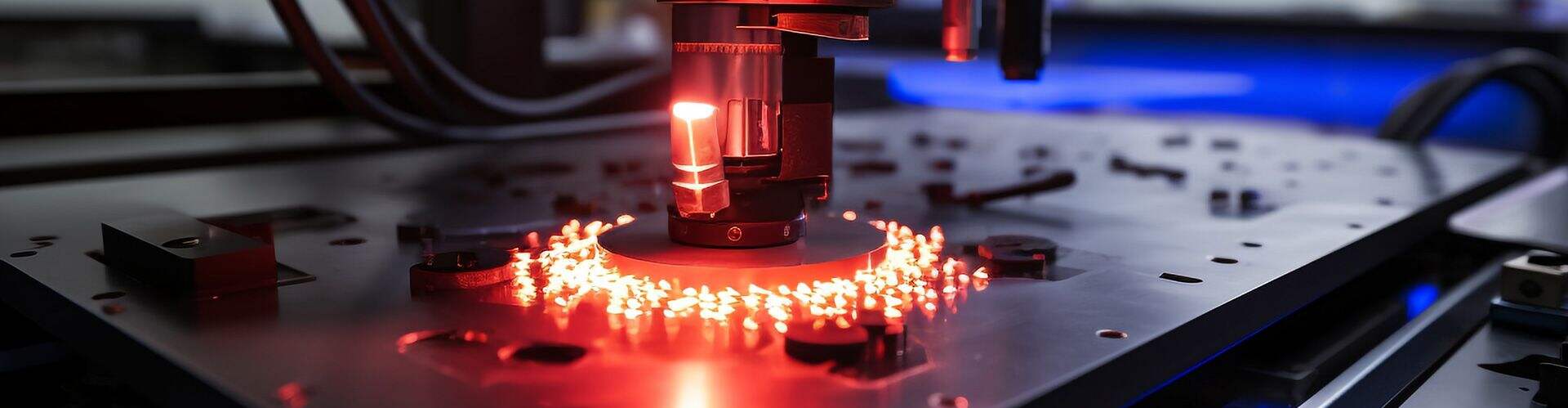

La saldatura laser è un processo che utilizza un fascio laser ad alta intensità per unire materiali, offrendo un'efficienza senza pari nell'industria della saldatura. In sostanza, questa tecnica utilizza un fascio laser concentrato per creare legature precise e robuste tra i metalli, un processo che si distingue per la sua precisione e la capacità di gestire aree difficili da raggiungere. L'efficienza della saldatura laser risiede nella sua capacità di fornire saldature rapide e accurate senza entrare in contatto fisico con i materiali, riducendo l'usura delle macchine e garantendo saldature più pulite.

Il processo fondamentale di saldatura laser inizia con la generazione del fascio, una fase critica in cui un generatore laser produce un fascio coerente di luce. Questo fascio viene poi trasmesso, spesso attraverso fibre ottiche o specchi, per raggiungere l'area di saldatura. Quando il fascio è focalizzato sulla lamiera, interagisce con il materiale, generando abbastanza calore per creare una saldatura. Il fascio focalizzato crea un punto ad alta densità di energia, che fonde rapidamente e poi solidifica la lamiera per formare una giunzione saldata resistente. Questi processi precisi rendono la saldatura laser particolarmente adatta per l'uso in industrie che richiedono esattezza ed efficienza.

Caratteristiche chiave del saldataggio laser, come alta precisione, velocità notevole e distorsione termica minima, lo rendono ideale per applicazioni delicate. Ad esempio, la precisione consente il saldataggio di micro-componenti in elettronica, mentre la distorsione termica minima è vantaggiosa per aree sensibili dove il calore può causare danni. Questo livello di controllo significa che il saldataggio laser non è solo veloce, ma produce anche in modo affidabile saldature di alta qualità, il motivo per cui è diffuso in settori come l'aerospaziale e la produzione di dispositivi medici, dove la precisione è fondamentale.

Applicazioni del saldataggio laser in varie industrie

La tecnologia di saldatura laser è indispensabile nell'industria automobilistica, soprattutto per l'unione di pannelli del telaio e componenti della batteria. La spinta dell'industria verso materiali leggeri è stata sostanzialmente supportata dalla precisione e dalla flessibilità della saldatura laser. Ad esempio, i progressi nei veicoli elettrici hanno beneficiato della capacità della saldatura laser di unire moduli complessi delle batterie e altri materiali leggeri senza compromettere la resistenza.

Nel settore aerospaziale, la saldatura laser svolge un ruolo fondamentale nella fabbricazione di motori e fusolari, garantendo il rispetto dei rigidi standard di sicurezza e prestazioni. La precisione offerta dalla saldatura laser consente la creazione di pale del turbine saldate in modo sicuro e sezioni del fusolario. Questi componenti richiedono metodi avanzati per garantire una distorsione termica minima, una capacità che la saldatura laser fornisce efficacemente, mantenendo l'integrità strutturale in ambienti ad alto rischio.

Inoltre, l'industria della produzione di dispositivi medici si affida pesantemente sul saldatura laser. Questa tecnologia viene utilizzata per assemblare dispositivi altamente complessi come strumenti chirurgici e dispositivi impiantabili, che devono rispettare rigide normative sanitarie. La precisione della saldatura laser garantisce che questi componenti medici vengano saldati con un alto grado di accuratezza e pulizia, garantendo funzionalità e sicurezza nelle applicazioni mediche.

In conclusione, la precisione, la velocità e l'adattabilità della saldatura laser ne fanno un bene prezioso in varie industrie, dall'automotive e aerospaziale alla produzione di dispositivi medici. La sua capacità di lavorare con materiali delicati e standard rigorosi evidenzia la sua versatilità e importanza nei processi di produzione moderni.

Vantaggi della Saldatura Laser sui Metodi Tradizionali

La saldatura laser offre vantaggi significativi rispetto ai metodi tradizionali di saldatura, soprattutto in termini di precisione e velocità. La tecnologia consente di raggiungere alte tolleranze e elevate velocità di produzione, superando le tecniche convenzionali come la saldatura ad arco e TIG. A differenza dei metodi tradizionali, dove la precisione potrebbe calare con l'aumentare della complessità, la saldatura laser garantisce una precisione dettagliata, fondamentale per i processi di produzione che richiedono strette tolleranze.

Uno dei benefici più notevoli della saldatura laser è la riduzione della zona termicamente interessata (HAZ). Ciò porta a una minor distorsione e a una miglior integrità del materiale, come evidenziato da studi che confrontano la saldatura laser con quella tradizionale. Ridurre l'HAZ significa meno stress residui sui materiali, il che può mantenere le proprietà strutturali e risultare in saldature più durature. Questo vantaggio è particolarmente utile nei settori in cui l'integrità del materiale non può essere compromessa.

Inoltre, la saldatura laser è versatile, saldando efficacemente una varietà di metalli e persino alcuni tipi di plastiche. Questa flessibilità la rende indispensabile in vari settori, inclusi quelli automobilistico, aerospaziale e medico, dove i materiali variano ampiamente. Al contrario, i metodi tradizionali di saldatura spesso richiedono condizioni e materiali specifici, limitandone l'uso. La tecnologia laser sostiene l'aumentante richiesta di soluzioni di produzione flessibili ed efficienti, rafforzando la sua importanza nelle applicazioni industriali moderne.

Tipi di tecniche di saldatura laser

La saldatura laser include varie tecniche, ciascuna progettata per soddisfare esigenze di materiali e applicazioni diverse. Saldatura a conduzione è una di queste tecniche, che prevede il riscaldamento delle aree superficiali del materiale fino a farle fondere. Questo metodo è particolarmente utile per materiali sottili e applicazioni che richiedono un alto richiamo visivo, come nel settore elettronico e dell'oreficeria. Il calore generato dal fascio laser si diffonde sulla superficie, consentendo una giunzione liscia e uniforme senza una penetrazione profonda.

D'altra parte, saldatura a buco chiave si vanta della capacità di creare saldature con una penetrazione più profonda, rendendola adatta per materiali più spessi. Il processo prevede la formazione di un'apertura stretta, o "buco chiave," nel metallo fuso, il che permette un legame più solido. Secondo studi ingegneristici, questo metodo offre alta durabilità e precisione eccezionale, rendendolo una scelta prediletta nei settori automobilistico e aerospaziale dove la precisione è fondamentale.

Saldatrice ibrida laser combina il laser e la tecnica di saldatura a gas inerte metallico (MIG) per migliorare velocità ed efficienza. Questa tecnica è particolarmente vantaggiosa nella costruzione navale e nelle industrie pesanti, dove la richiesta di saldature di alta qualità in tempi rapidi è essenziale. Sfruttando i punti di forza sia del laser che delle tecniche tradizionali di saldatura, la saldatura ibrida laser riduce i tempi di produzione e migliora la coerenza delle saldature, offrendo una soluzione efficace per applicazioni industriali su larga scala.

Attrezzature e componenti fondamentali per la saldatura laser

Le macchine per taglio con laser a fibra sono fondamentali nei processi di taglio ad alta precisione. Queste macchine utilizzano una sorgente laser ad alta energia per tagliare materiali con un livello di accuratezza e efficienza senza pari. I loro vantaggi includono un minimo spreco di materiale, tempi di elaborazione ridotti e la capacità di tagliare forme complesse con dettagli fini. Pertanto, vengono ampiamente utilizzate in settori che richiedono una precisione accurata, dall'industria automobilistica alla produzione di componenti intricati nel settore elettronico.

Quando si considerano macchine per il saldamento laser in vendita, alcune caratteristiche sono fondamentali da valutare. I livelli di potenza determinano la capacità della macchina di gestire varie spessori e materiali, mentre il ciclo di lavoro indica quanto a lungo la macchina può funzionare prima di richiedere un raffreddamento. Altri fattori importanti includono le opzioni di lunghezza d'onda disponibili, la facilità di integrazione con i sistemi esistenti e il livello di automazione, che insieme influiscono sulla versatilità della macchina e la sua idoneità per esigenze specifiche di saldatura.

La testina di taglio laser è un altro componente essenziale, svolgendo un ruolo fondamentale nella direzione del fascio laser. La sua capacità di focalizzare il fascio in modo preciso influisce sulla qualità della saldatura, garantendo una consegna precisa dell'energia al punto di saldatura. Questa precisione è fondamentale per ottenere saldature forti e pulite con una distorsione minima, migliorando così l'efficienza e la qualità complessiva del processo di saldatura. La giusta testina di taglio laser può migliorare significativamente le prestazioni, soprattutto in applicazioni che richiedono alta precisione e scarti minimi.

Tendenze future della tecnologia di saldatura a laser

Le innovazioni nelle fonti laser sono alla forefront di avanzamento della tecnologia di saldatura. Recent advances nei laser a fibra stanno aumentando l'efficienza mentre riducono i costi operativi. Queste innovazioni non solo migliorano le prestazioni dei sistemi di saldatura laser, ma espandono anche le loro applicazioni in vari settori offrendo maggiore precisione e adattabilità.

L'automazione sta rivoluzionando il processo di saldatura con l'integrazione di robot e IA. Queste tecnologie stanno trasformando la produzione migliorando la precisione, aumentando la velocità di produzione e riducendo gli errori umani. La sincronizzazione senza soluzione di continuità della saldatura laser con i sistemi automatizzati garantisce saldature di alta qualità costante, facendo strada a processi produttivi più complessi e su larga scala.

La sostenibilità sta diventando un focus centrale nelle pratiche di saldatura laser mentre le industrie cercano di allinearsi agli standard ambientali. I tentativi di ridurre il spreco di materiali e il consumo di energia sono più evidenti che mai. Ottimizzando l'uso delle risorse e migliorando l'efficienza del processo, l'industria si sta muovendo verso pratiche di produzione più verdi, contribuendo a un futuro più sostenibile.

EN

EN

AR

AR

HI

HI

IT

IT

KO

KO

PL

PL

PT

PT

RU

RU

ES

ES

VI

VI

TH

TH

TR

TR

FA

FA

GA

GA