Manutenzione e cura degli equipaggiamenti laser: passi chiave per prolungare la vita dell'attrezzatura

Comprensione delle macchine laser: importanza e tipi

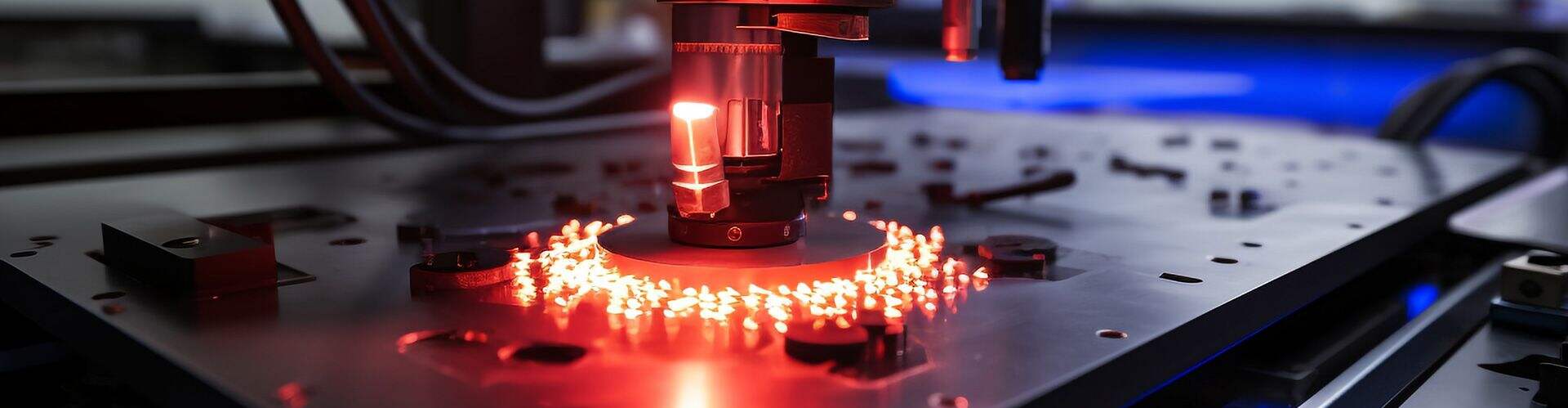

Le macchine da taglio laser hanno trasformato i processi di produzione moderni migliorando precisione ed efficienza. Queste macchine utilizzano fasci di luce concentrati per tagliare e inciderre materiali con alta accuratezza, minimizzando sprechi e tempi. Di conseguenza, le industrie traggono vantaggio da metodi di produzione più efficienti e da una qualità superiore dei prodotti, stimolando la domanda di queste macchine in tutto il mondo.

Esistono tre tipi principali di macchine laser, ciascuna destinata a scopi unici in vari settori industriali. Innanzitutto, macchine per il taglio laser a fibra sono note per la capacità di tagliare metalli con velocità e precisione, rendendole ideali per la produzione intensiva. In secondo luogo, macchine per il taglio laser di tubi si specializzano nel taglio e nella modellazione di tubi metallici, offrendo versatile flessibilità nella creazione di strutture complesse. Infine, macchine per saldatura a laser a fibra vengono utilizzati per applicazioni di saldatura precise, garantendo giunture forti e senza soluzione di continuità. Ogni tipo di macchina offre vantaggi specifici, permettendo alle aziende di migliorare significativamente le proprie capacità di produzione.

Perché mantenere l'attrezzatura laser per estendere la sua durata

Il mantenimento dell'attrezzatura laser è fondamentale per evitare oneri finanziari significativi legati alla negligenza. La manutenzione regolare può portare a risparmi, poiché i costi di riparazione spesso superano quelli del mantenimento costante. Ad esempio, studi indicano che le macchine per taglio laser trascurate possono incorrere in spese di riparazione fino a tre volte superiori a quanto normalmente viene speso per la manutenzione regolare. Questa differenza di costo diventa evidente quando si considerano i costi del lavoro e delle parti di ricambio, rendendo le misure preventive più convenienti dal punto di vista economico.

La manutenzione regolare delle macchine laser, come quelle che coinvolgono macchine per taglio laser a fibra e attrezzature per saldatura laser, offre numerosi vantaggi chiave. Innanzitutto, può prolungare la durata dell'attrezzatura, garantendo un ritorno sull'investimento più lungo. Adottando una routine di manutenzione che include pulizia, lubrificazione e controlli dei componenti, le prestazioni della macchina migliorano notevolmente, risultando in una precisione di taglio e efficienza migliorate. Inoltre, un'attrezzatura ben mantenuta riduce la probabilità di tempi di inattività imprevisti, che possono impattare gravemente la produttività. Questa affidabilità è particolarmente importante per le aziende che dipendono da un funzionamento continuo per soddisfare le richieste dei clienti e mantenere la redditività. In sintesi, la manutenzione regolare non solo protegge l'attrezzatura, ma sostiene anche la produttività e la viabilità finanziaria.

Pratiche quotidiane di manutenzione per macchine laser

La manutenzione regolare giornaliera è fondamentale per garantire il funzionamento ottimale delle macchine laser, come le macchine per taglio laser a fibra e per saldatura. Tecniche di pulizia e ispezione routine - compiti come controllare l'accumulo di polvere e assicurarsi che tutte le parti siano libere da ostruzioni - giocano un ruolo fondamentale nel prevenire problemi minori che si evolvono in riparazioni costose. Inoltre, ispezioni visive del telaio della macchina e dei suoi assi x, y e z dovrebbero essere eseguite giornalmente. Questa attenzione ai dettagli aiuta a identificare logori o danni prima che influiscano sulle prestazioni della macchina.

Un altro aspetto cruciale della manutenzione quotidiana è il controllo dei parametri operativi, inclusa l'allineamento e le impostazioni della macchina. Assicurarsi che tutte le impostazioni siano tarate correttamente aiuta a mantenere l'efficienza della macchina. Verificare la pressione del gas di lavoro laser della macchina e la sensibilità degli interruttori limite di ciascun asse garantirà una funzionalità ottimale e precisione nelle operazioni. Incorporando queste pratiche quotidiane, le aziende possono migliorare la affidabilità delle macchine, minimizzare i tempi di inattività imprevisti e garantire output consistenti e di alta qualità.

Routine di Manutenzione Settimanale e Mensile

Per garantire il miglior rendimento della tua macchina laser, seguire una routine di manutenzione settimanale è fondamentale. Innanzitutto, controlla i livelli dei fluidi, come raffreddante o lubrificanti, che sono essenziali per il funzionamento della macchina. Successivamente, verifica la calibrazione dei sistemi di misura e dei sensori per mantenere la precisione nei processi di taglio o saldatura. I sensori fuori allineamento possono portare a operazioni inefficienti, causando ritardi nella produzione e problemi di qualità. Pertanto, dedicare del tempo ogni settimana per questi controlli può prevenire problemi minori dal trasformarsi in problemi più seri.

Oltre ai compiti settimanali, un'ispezione mensile è preziosa per mantenere le condizioni generali dell'attrezzatura laser. Questo include compiti completi come l'ispezione della sorgente laser a fibra e la verifica della sua stabilità e prestazione. Inoltre, valutare le condizioni dei componenti come cinghie, motori e rotuli, poiché queste parti spesso subiscono usura che può compromettere la funzionalità se ignorate. Controllare regolarmente eventuali segni di usura o danno e sostituire i componenti quando necessario può aiutare a mantenere l'efficienza della macchina. Inoltre, verificare le impostazioni dei parametri critici e aggiornare il software o il firmware garantisce che la macchina operi con le ultime ottimizzazioni e aggiornamenti di sicurezza, prolungandone la durata e la produttività.

Problemi comuni legati a una manutenzione insufficiente e soluzioni

Il mancato mantenimento adeguato delle macchine laser può causare numerosi segni di usura, influenzando gravemente le loro prestazioni ed efficienza. Indicazioni comuni includono la contaminazione degli ottici con fumo o detriti, causando una cattiva messa a fuoco e una qualità ridotta del taglio o della grava. Ciò può, a sua volta, portare a lenti crepate o bruciate che richiedono costosi sostituti. Inoltre, se l'acqua controllata a temperatura nella sorgente laser non viene mantenuta correttamente, può causare surriscaldamento, mettendo a rischio il guasto del laser e riparazioni costose. Controlli regolari sono fondamentali per prevenire tale deterioramento e garantire operazioni fluide.

Per evitare riparazioni maggiori, l'implementazione di misure preventive è essenziale. Si dovrebbe stabilire una routine di manutenzione programmata, concentrando l'attenzione su aree chiave come il refrigerante, l'ottica e la meccanica del sistema di movimento. Sostituire regolarmente l'acqua nel refrigerante ogni sei mesi, assicurarsi che le guide rail del piano x siano unte e lubrificare le guide lineari dell'asse y sono pratiche fondamentali. Queste non solo prolungano la vita della macchina, ma mantengono anche un'ottima prestazione. Inoltre, seguire le specifiche linee guida di manutenzione fornite dai produttori garantisce che tutti gli aspetti di cura siano coperti in modo completo.

Assistenza Avanzata: Gestione di Componenti Specifici

La manutenzione adeguata delle ottiche laser, come lenti e specchi, è fondamentale per garantire il massimo rendimento e la durata del vostro macchinario laser. Data la loro funzione nel dirigere il fascio laser, mantenere questi componenti puliti e liberi da sporcizia è essenziale. La pulizia deve essere eseguita con materiali delicati come un panno in microfibra morbido o carta per la pulizia delle lenti, insieme a una soluzione appropriata per la pulizia delle lenti, al fine di evitare graffi o danni alle loro superfici. Evitando sostanze chimiche aggressive e maneggiando questi componenti con cura, si preserva la loro integrità e funzionalità, contribuendo infine all'efficienza complessiva di macchine come quelle per taglio laser a fibra e saldatura laser a fibra.

Altrettanto importante per il funzionamento delle macchine laser è la manutenzione efficace dei sistemi di raffreddamento, che prevennero il surriscaldamento. Controlli costanti e regolari per assicurarsi che i componenti di raffreddamento, come ventole e prese d'aria, siano liberi da polvere e ostruzioni sono essenziali. Questo garantisce che la macchina rimanga entro i limiti di temperatura sicuri durante l'operazione. Controlli regolari del fluido e eventuali integrazioni aiutano a mantenere il sistema di raffreddamento in ottime condizioni di funzionamento. Una corretta manutenzione di questi sistemi non solo garantisce la sicurezza ed efficienza della macchina, ma estende anche la durata dei componenti critici come la sorgente laser a fibra.

Consigli esperti per la manutenzione delle macchine per taglio e saldatura laser a fibra

La manutenzione corretta delle macchine laser a fibra, inclusi i taglieri laser a fibra e le macchine per il welding laser a fibra, è fondamentale per garantirne l'efficacia e prolungarne la durata. Gli esperti consigliano di concentrarsi sui requisiti specifici propri di queste macchine. L'ispezione e la pulizia regolari dei componenti cruciali come gli ottici laser, compresi i lenti e gli specchi, sono essenziali per mantenere la precisione. Qualsiasi accumulo di residui può compromettere la qualità dei tagli e dei weldings, sottolineando l'importanza di controlli periodici e manutenzioni per prevenire interruzioni.

Un altro aspetto fondamentale della manutenzione è la lubrificazione regolare delle parti meccaniche. Assicurarsi che la meccanica del sistema di movimento, in particolare le guide rail del piano x e y, sia adeguatamente lubrificata minimizza l'attrito e l'usura. Trascurare questo aspetto può portare al deterioramento prematuro dei componenti. Oltre alla manutenzione meccanica, mantenere aggiornato il software della sorgente laser a fibra è altrettanto essenziale. Gli aggiornamenti del software spesso includono miglioramenti delle prestazioni e correzioni di bug che possono aumentare la durata della macchina e l'efficienza operativa. Mantenere un buon equilibrio tra queste pratiche non solo prolungherà la vita della macchina, ma migliorerà anche la coerenza dell'output e il ROI.

EN

EN

AR

AR

HI

HI

IT

IT

KO

KO

PL

PL

PT

PT

RU

RU

ES

ES

VI

VI

TH

TH

TR

TR

FA

FA

GA

GA