आधुनिक निर्माण में लेजर प्रोसेसिंग की भूमिका: उत्पादन स्वचालन और सटीकता को कैसे सुधारें?

निर्माण में लेजर प्रोसेसिंग को समझना

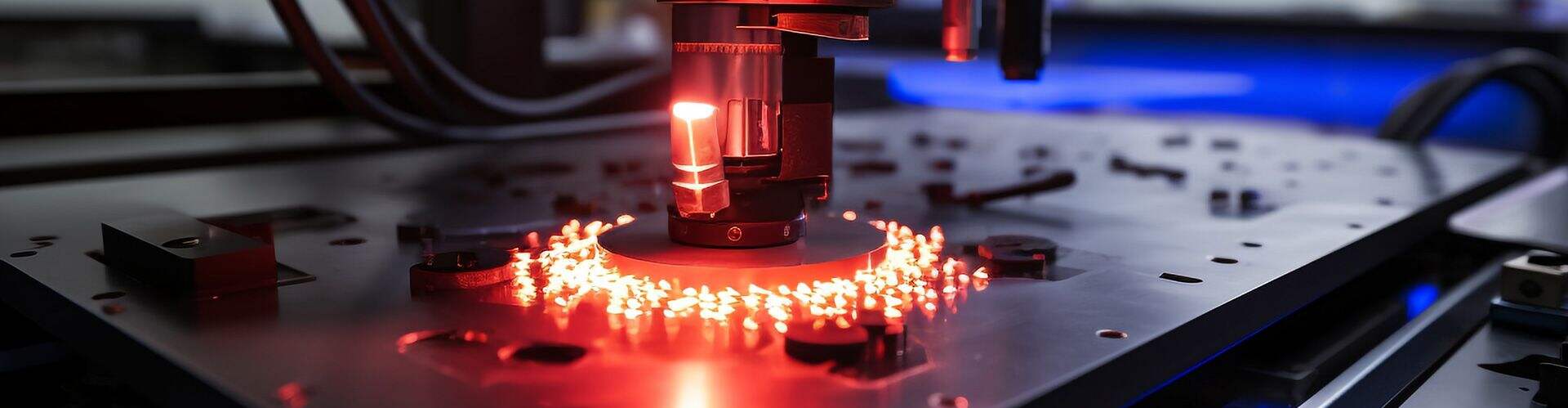

लेजर प्रोसेसिंग एक क्रांतिकारी निर्माण तकनीक है जो केंद्रित लेजर किरणों का उपयोग करके सामग्रियों को काटने, वेल्डिंग करने या खुदाई करने के लिए बेजोड़ सटीकता और दक्षता के साथ काम करती है। यह तकनीक ऊर्जा को एक बारीक बिंदु में केंद्रित करने की क्षमता का लाभ उठाती है, जिससे विभिन्न सामग्रियों पर विस्तृत और साफ कट प्राप्त होते हैं। लेजर किरणों को उच्च प्रोसेसिंग गति और सटीकता प्राप्त करने के लिए बारीकी से नियंत्रित किया जा सकता है, जिससे ये जटिल डिज़ाइन या तेज़ उत्पादन चक्रों की आवश्यकता वाले अनुप्रयोगों के लिए आदर्श बन जाते हैं।

लेजर तकनीक के पीछे के सिद्धांत लेजर किरणों और सामग्री की सतहों के बीच बातचीत को शामिल करते हैं। जब एक लेजर किरण किसी सतह पर गिरती है, तो सामग्री प्रकाश ऊर्जा को अवशोषित करती है, जो फिर गर्मी में बदल जाती है। यह स्थानीयकृत गर्मी सामग्री को पिघला, वाष्पित या एब्लेट कर सकती है, जो लेजर की शक्ति और एक्सपोजर समय पर निर्भर करता है। लेजर की तीव्रता, अवधि और फोकस पर सटीक नियंत्रण निर्माताओं को न्यूनतम सामग्री बर्बादी और उच्च स्थिरता के साथ इच्छित प्रभाव प्राप्त करने में सक्षम बनाता है।

विनिर्माण में कई प्रकार की लेजर प्रसंस्करण तकनीकों का उपयोग किया जाता है, प्रत्येक के अद्वितीय अनुप्रयोग होते हैं। CO2 लेजर आमतौर पर लकड़ी, प्लास्टिक और वस्त्र जैसे गैर-धातुओं को काटने और उत्कीर्णन के लिए उपयोग किए जाते हैं क्योंकि उनकी तरंग दैर्ध्य लंबी होती है। फाइबर लेजर, दूसरी ओर, अपनी उच्च शक्ति और दक्षता के लिए जाने जाते हैं, जो उन्हें धातु काटने और वेल्डिंग कार्यों के लिए उपयुक्त बनाते हैं। ठोस-राज्य लेजर बहुपरकारी होते हैं और अक्सर उच्च सटीकता की आवश्यकता वाले अनुप्रयोगों में उपयोग किए जाते हैं जैसे कि मार्किंग और माइक्रोमचिनिंग। ये विभिन्न लेजर तकनीकें विनिर्माण की संभावनाओं का विस्तार करती हैं, जो औद्योगिक आवश्यकताओं के व्यापक स्पेक्ट्रम को पूरा करती हैं।

विभिन्न उद्योगों में लेजर प्रसंस्करण के अनुप्रयोग

लेजर प्रोसेसिंग धातु निर्माण उद्योग को बदल रही है, विशेष रूप से लेजर कटिंग के माध्यम से, जो उत्पादकता और सटीकता को महत्वपूर्ण रूप से बढ़ाता है। यह विधि जटिल आकृतियों को बेजोड़ सटीकता के साथ काटने की अनुमति देती है जबकि गर्मी से प्रभावित क्षेत्रों को न्यूनतम करती है। यह सटीकता सामग्री की बर्बादी को कम करती है, लागत बचाती है और जटिल डिज़ाइन को सक्षम बनाती है जो पहले पारंपरिक विधियों के साथ चुनौतीपूर्ण थे।

लेजर वेल्डिंग एक और उन्नति है जो ऑटोमोटिव और एयरोस्पेस जैसी उद्योगों को सटीकता और दक्षता बढ़ाकर लाभ पहुंचाती है। यह मजबूत, साफ जोड़ों को तेजी से और सटीकता से बनाने की क्षमता प्रदान करती है। अध्ययनों से पता चला है कि लेजर वेल्डिंग पारंपरिक वेल्डिंग तकनीकों की तुलना में उत्पादकता को 40% तक बढ़ा सकती है, इसकी गति और सटीकता के कारण। इसके अलावा, उद्योगों को न्यूनतम विरूपण के कारण पोस्ट-वेल्ड उपचार पर बचत होती है।

भविष्य की ओर देखते हुए, लेजर ड्रिलिंग में महत्वपूर्ण संभावनाएँ हैं, विशेष रूप से एयरोस्पेस उद्योगों में, जहाँ यह जटिल छिद्रों के माध्यम से हल्के डिज़ाइनों के उत्पादन का समर्थन करता है। उन्नत लेजर तकनीकें विभिन्न कोणों और व्यासों पर ड्रिलिंग की अनुमति देती हैं, जो टरबाइन ब्लेड जैसे घटकों के निर्माण के लिए आवश्यक हैं। यह क्षमता न केवल उत्पादन समय को तेज करती है बल्कि एयरोस्पेस घटकों की दक्षता और सुरक्षा में भी योगदान करती है, हल्के और अधिक कुशल विमानों की क्षेत्र की मांगों के साथ तालमेल बनाए रखती है।

पारंपरिक विधियों की तुलना में लेजर प्रसंस्करण के लाभ

लेजर प्रोसेसिंग अद्भुत सटीकता और लचीलापन प्रदान करती है जिसे पारंपरिक विधियाँ मेल नहीं खा पातीं।

लेजर प्रोसेसिंग का एक और महत्वपूर्ण लाभ सामग्री के अपशिष्ट में कमी है।

लेजर प्रोसेसिंग के लाभों में उत्पादन की गति में वृद्धि और गुणवत्ता नियंत्रण में सुधार भी शामिल हैं। लेजर सिस्टम तेजी से संचालन करने में सक्षम होते हैं, जो मैनुअल या पारंपरिक विधियों की तुलना में कम त्रुटि दर के साथ होते हैं। सबूत बताते हैं कि लेजर स्थिरता में सुधार करते हैं, जिससे कम दोषों के साथ उच्च गुणवत्ता वाले परिणाम मिलते हैं। गति में यह वृद्धि न केवल उत्पादकता को बढ़ाती है बल्कि विश्वसनीय और उच्च मानक के आउटपुट के लिए उद्योग की मांगों के साथ भी मेल खाती है। अंततः, गति, सटीकता और कम अपशिष्ट का संयोजन लेजर प्रोसेसिंग को पारंपरिक निर्माण तकनीकों के लिए एक श्रेष्ठ विकल्प के रूप में स्थापित करता है।

लेजर प्रोसेसिंग में तकनीकी नवाचार

फाइबर लेजर प्रौद्योगिकी में हालिया प्रगति ने लेजर सिस्टम की सामग्री प्रसंस्करण क्षमताओं को महत्वपूर्ण रूप से बढ़ा दिया है। उच्च शक्ति उत्पादन और बेहतर बीम गुणवत्ता इन लेज़रों को बेहतर सटीकता और दक्षता के साथ व्यापक अनुप्रयोगों को संभालने में सक्षम बनाती है। परिणामस्वरूप, उच्च-सटीक कटाई, वेल्डिंग और उत्कीर्णन पर निर्भर करने वाले उद्योगों को इन सुधारों का लाभ मिला है, विशेष रूप से उन अनुप्रयोगों में जो बारीक विवरण और न्यूनतम थर्मल विरूपण की आवश्यकता होती है।

लेजर प्रसंस्करण प्रणालियों में स्वचालन का एकीकरण परिचालन दक्षता की ओर एक महत्वपूर्ण मोड़ को चिह्नित करता है। स्वचालित नियंत्रण और रोबोटिक्स निर्माण प्रक्रियाओं को सुव्यवस्थित करते हैं, जिससे श्रम लागत में कमी और उत्पादकता में वृद्धि होती है। ये सिस्टम जटिल कार्यों को सहजता से संभाल सकते हैं, सरल कटाई से लेकर उन्नत बहु-चरण संचालन तक, बड़े पैमाने पर उत्पादन वातावरण में जहां स्थिरता और गति महत्वपूर्ण हैं, विशेष रूप से लाभकारी साबित होते हैं।

विभिन्न प्रकार के लेजर स्रोत लेजर सिस्टम के प्रदर्शन को निर्धारित करने में महत्वपूर्ण भूमिका निभाते हैं, ऊर्जा दक्षता और विभिन्न सामग्रियों में बहुपरकारीता जैसे कारकों को प्रभावित करते हैं। उदाहरण के लिए, CO2 लेजर गैर-धातु सामग्रियों के लिए उनकी ऊर्जा दक्षता के कारण पसंद किए जाते हैं, जबकि फाइबर लेजर धातुओं के लिए उनकी उच्च शक्ति और सटीकता के कारण पसंद किए जाते हैं। लेजर स्रोत का चयन सीधे निर्माण प्रक्रिया की गुणवत्ता और दक्षता को प्रभावित करता है, विशेष अनुप्रयोगों के लिए उपयुक्त प्रौद्योगिकी का चयन करने के महत्व को उजागर करता है।

लेजर प्रसंस्करण की चुनौतियाँ और विचार

विनिर्माण में लेजर प्रौद्योगिकी को लागू करना महत्वपूर्ण लागत प्रभावों को शामिल करता है। प्रारंभिक निवेश काफी बड़ा हो सकता है, अक्सर लाखों डॉलर में, जो खरीदे गए लेजर सिस्टम की जटिलता और क्षमता पर निर्भर करता है। रखरखाव की लागत भी उल्लेखनीय है, क्योंकि नियमित देखभाल और संभावित मरम्मत के लिए एक कुशल तकनीशियन और विशिष्ट घटकों की आवश्यकता होती है, जो हमेशा आसानी से उपलब्ध नहीं होते। उद्योग रिपोर्टों के अनुसार, ये लागतें प्रारंभिक निवेश का वार्षिक 15% अतिरिक्त जोड़ सकती हैं, जिससे इस प्रौद्योगिकी पर विचार कर रहे व्यवसायों के लिए वित्तीय योजना और बजट आवंटन महत्वपूर्ण हो जाता है।

लेजर प्रोसेसिंग ऑपरेटरों के लिए कौशल आवश्यकताएँ एक और चुनौती प्रस्तुत करती हैं।

लेजर प्रोसेसिंग वातावरण में सुरक्षा उपाय और संचालन जोखिम सर्वोपरि हैं। उच्च-तीव्रता लेजर किरणें जोखिम पैदा करती हैं, जैसे कि रेटिना को नुकसान और त्वचा के जलने, जिसके लिए कड़े सुरक्षा प्रोटोकॉल की आवश्यकता होती है। ऑपरेटर की सुरक्षा सुनिश्चित करने के लिए लेजर सुरक्षा चश्मे और उपयुक्त शील्डिंग सहित सुरक्षात्मक उपकरण अनिवार्य हैं। इसके अलावा, सुविधाओं को नियंत्रित पहुंच लागू करनी चाहिए और किरण लीक या उपकरण खराबी जैसे घटनाओं के लिए आपातकालीन प्रक्रियाएं स्थापित करनी चाहिए। इन जोखिमों को समझना और कम करना एक सुरक्षित कार्यस्थल बनाए रखने और निर्बाध संचालन सुनिश्चित करने के लिए महत्वपूर्ण है।

लेजर प्रोसेसिंग नवाचारों का भविष्य

लेजर प्रोसेसिंग का भविष्य आशाजनक है, उभरते रुझानों के साथ जो विनिर्माण प्रक्रियाओं में क्रांति ला सकते हैं।

इसके अलावा, लेजर प्रोसेसिंग अनुप्रयोग पारंपरिक क्षेत्रों से परे बढ़ रहे हैं।

स्थिरता लेजर प्रसंस्करण नवाचारों में एक प्रमुख ध्यान केंद्र बनता जा रहा है।

EN

EN

AR

AR

HI

HI

IT

IT

KO

KO

PL

PL

PT

PT

RU

RU

ES

ES

VI

VI

TH

TH

TR

TR

FA

FA

GA

GA