اصول و کاربرد تکنولوژی جوش لیزر: چگونه جوش کارآمد و دقیق را تضمین کنیم؟

درک اصول فناوری جوشکاری لیزر

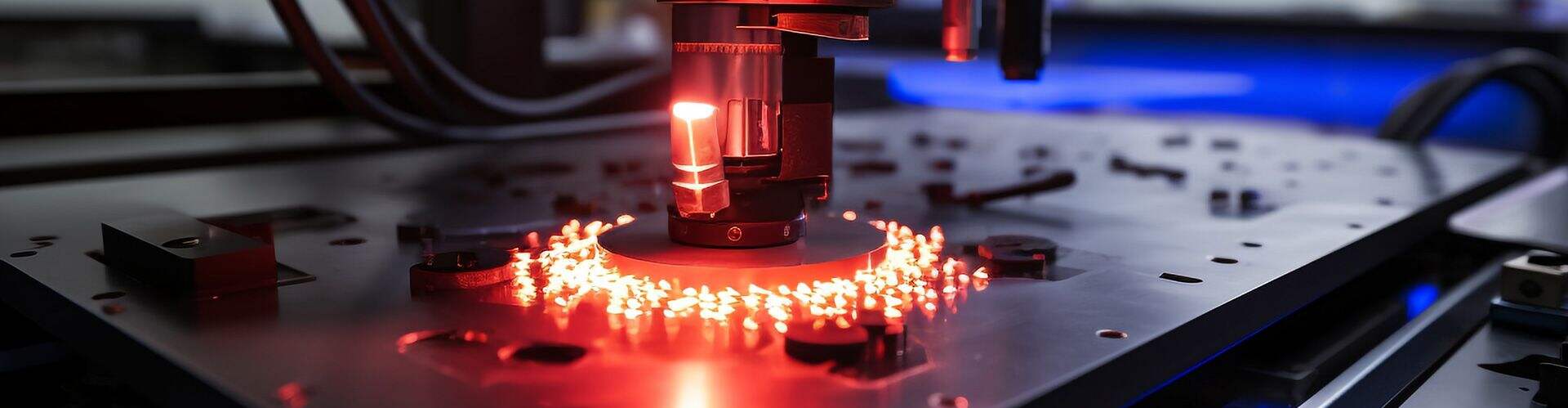

جوشکاری لیزر یک فرآیند است که از پرتو لیزر با شدت بالا برای اتصال مواد استفاده میکند و بهرهوری بینظیری در صنعت جوشکاری ارائه میدهد. اساساً، این تکنیک از یک پرتو لیزر متمرکز برای ایجاد اتصالات دقیق و قوی بین فلزات استفاده میکند، یک فرآیندی که به دلیل دقت و توانایی در برخورد با مناطق سختالوصول برجسته است. بهرهوری جوشکاری لیزر در توانایی آن برای ارائه جوشکاری سریع و دقیق بدون تماس فیزیکی با مواد قرار دارد، که از خرج کردن ماشینآلات جلوگیری میکند و جوشهای تمیزتری تضمین میکند.

فرآیند اساسی لاسترکاری با تولید پرتو آغاز میشود، که یک مرحله حیاتی است که در آن ژنراتور لاستر یک پرتو نور هماهنگ تولید میکند. این پرتو سپس انتقال داده میشود، معمولاً از طریق فیبرهای نوری یا آینهها، تا به منطقه لاسترکاری برسد. وقتی پرتو بر روی قطعه کار تمرکز میکند، با مواد تعامل میکند و گرما کافی را تولید میکند تا یک جوهر لاستر ایجاد کند. پرتو تمرکز شده نقطهای با تراکم انرژی بالا ایجاد میکند که باعث ذوب سریع و سپس جامد شدن قطعه کار میشود تا یک اتصال لاستر مقاوم ایجاد شود. این فرآیندهای دقیق لاسترکاری را به ویژه مناسب صنایعی که نیازمند دقت و کارایی هستند، میکند.

ویژگیهای کلیدی لاستر جوشکاری، مانند دقت بالا، سرعت برجسته و تحریف گرمایی کم، آن را برای کاربردهای حساس مناسب میسازد. به عنوان مثال، دقت امکان جوشکاری مولفههای میکرویی در الکترونیک را فراهم میکند، در حالی که تحریف گرمایی کم برای نواحی حساس جایی که گرما میتواند خسارت برساند، مفید است. این سطح از کنترل معنی دارد که لاستر جوشکاری نه تنها سریع است بلکه به طور قابل اعتماد جوشهای با کیفیت بالا تولید میکند، که علت پervasiveness آن در بخشهایی مانند هوافضا و تولید دستگاههای پزشکی جایی که دقت اصلی است، است.

کاربردهای جوشکاری لاستر در صنایع مختلف

فناوری لاستر وصل در صنعت خودرو اهمیت بسزایی دارد، به ویژه در اتصال تکههای بدنه و مولفههای باتری. روند جدی صنعت به سوی مواد سبکوزن به شدت توسط دقت و انعطافپذیری لاستر وصل پشتیبانی شده است. به عنوان مثال، پیشرفتهای واحدهای برقرسانی در وسایل نقلیه الکتریکی از توانایی لاستر وصل در اتصال ماژولهای باتری پیچیده و سایر مواد سبک وزن بدون کاهش مقاومت بهرهمند شده است.

در بخش هوافضا، لاستر وصل نقش کلیدی در ساخت موتورها و چارچوبهای هواپیما ایفا میکند و اطمینان از رعایت استانداردهای صریح ایمنی و عملکرد را تضمین میکند. دقت ارائه شده توسط لاستر وصل امکان ایجاد اتصالات محکم برای پرهای توربین و بخشهای بدنه هواپیما را فراهم میآورد. این مولفهها نیازمند روشهای پیشرفتهای هستند تا تا حداقل تغییر شکل حرارتی را تأمین کنند، که این قابلیت به خوبی توسط لاستر وصل ارائه میشود و سلولیتی سازگار با محیطهای حساس بالقوه را حفظ میکند.

علاوه بر این، صنعت تولید دستگاههای پزشکی به طور گسترده از جوشکاری لیزر استفاده میکند. این فناوری برای montaj دستگاههای بسیار پیچیده ای مثل ابزار جراحی و دستگاههای قابل درون رسانی که باید معیارهای سخت بهداشتی را رعایت کنند، استفاده میشود. دقت جوشکاری لیزر تضمین میکند که اجزای پزشکی با درجه بالایی از دقت و تمیزی جوش شدهاند، که هم عملکرد و هم ایمنی را در کاربردهای پزشکی تضمین میکند.

به طور خلاصه، دقت، سرعت و انعطاف پذیری جوشکاری لیزر آن را به یک دارایی ارزشمند در صنایع مختلف، از خودرو و هوافضا تا تولید دستگاههای پزشکی، تبدیل میکند. توانایی آن برای کار با مواد حساس و استانداردهای مشدود نشاندهنده چندوجهی و اهمیت آن در فرآیندهای تولید مدرن است.

مزایای جوشکاری لیزر نسبت به روشهای سنتی

جوشکاری لیزر نسبت به روشهای جوشکاری سنتی مزایای قابل توجهی دارد، اصلًا از نظر دقت و سرعت. این فناوری امکان دستیابی به تحملهای بالا و نرخ تولید سریع را فراهم میکند و روشهای مرسوم مثل جوشکاری کمان الکتریکی و TIG را در عملکرد غلبه میکند. برخلاف روشهای سنتی، که دقت آنها با پیچیدگی کاهش مییابد، جوشکاری لیزر دقت دقیق را تضمین میکند، که برای فرآیندهای تولیدی نیازمند تحملهای محکم حیاتی است.

یکی از مزایای برجسته جوشکاری لیزر، کاهش منطقه تحت تأثیر گرما (HAZ) است. این موضوع منجر به کمتر شدن تحریف و بهبود سلامت مواد میشود، همانطور که مطالعات مقایسهای بین جوشکاری لیزر و سنتی نشان میدهند. کاهش HAZ به معنای تنشهای باقیمانده کمتر در مواد است، که میتواند ویژگیهای ساختاری را حفظ کرده و به جوشهای طولانیمدتتر منجر شود. این مزیت به ویژه در صنایعی که سلامت ماده قابل قبول نیست، بسیار مفید است.

علاوه بر این، درد آور لیزری انعطاف پذیر است و می تواند به طور موثر فلزات مختلف و حتی برخی پلاستیک ها را جوش کند. این قابلیت انعطاف پذیری آن را در بسیاری از بخش ها، از جمله صنایع خودرو، فضایی و پزشکی، که مواد آنها به شدت متنوع است، غیر قابل جایگزین می کند. به طور مخالف، روش های جوشکاری سنتی اغلب نیاز به شرایط و مواد خاص دارند که این موضوع از کاربرد آنها محدودیت می گذارد. فناوری لیزر حمایت از تقاضای رو به افزایش برای راه حل های تولید انعطاف پذیر و کارآمد را ارائه می دهد و اهمیت آن را در کاربردهای صنعتی مدرن تقویت می کند.

انواع تکنیک های جوشکاری لیزری

جوشکاری لیزر شامل تکنیک های مختلفی است که هر کدام برای نوع مواد مختلف و نیازهای کاربردی طراحی شده اند. جوشکاری رسانش یکی از این تکنیکهاست که شامل گرم کردن نواحی سطحی ماده تا جذب شوند. این روش به ویژه برای مواد نازک و کاربردهایی که نیاز به جذابیت بصری بالا دارند، مانند صنایع الکترونیکی و جوهرآلات، مفید است. گرما تولید شده توسط پرتو لیزر روی سطح پخش میشود و اجازه میدهد اتصالی هموار و یکنواخت بدون نفوذ عمیق ایجاد شود.

از سوی دیگر، جوشکاری گودالی دارای توانایی ایجاد جوشهای نفوذ عمیقتری است که آن را مناسب مواد ضخیمتر میکند. فرآیند شامل ایجاد یک بازه نارو، یا "گودال"، در فلز ذوب شده است که امکان ایجاد اتصال قویتری را فراهم میکند. بر اساس مطالعات مهندسی، این روش دوام بالا و دقت بینظیری ارائه میدهد که آن را انتخاب محبوب در بخشهای خودروسازی و فضایی، جایی که دقت اصلی است، میکند.

جوشکاری ترکیبی لیزر تکنیکی است که لیزر و دوزش گاز فلزی (MIG) را ترکیب میکند تا سرعت و کارایی را افزایش دهد. این روش به ویژه در ساخت کشتیها و صنایع سنگین، جایی که نیاز به دوزهای با کیفیت بالا با سرعت زیاد وجود دارد، مزیت دارد. با استفاده از قوت هر دو تکنیک لیزر و دوزش سنتی، دوزش ترکیبی لیزر زمان تولید را کاهش میدهد و یکپارچگی دوز را بهبود میبخشد، راهحلی مؤثر برای کاربردهای صنعتی بزرگ مقیاس ارائه میدهد.

تجهیزات و مولفههای ضروری برای دوزش لیزر

ماشینهای برش لیزر فایبر در فرآیندهای برش دقیق نقش اساسی ایفا میکنند. این ماشینها از منبع لیزری با انرژی بالا برای برش مواد با دقت و کارایی بینظیر استفاده میکنند. مزایای آنها شامل کاهش زیاد عوارض مواد، کاهش زمان پردازش و توانایی برش شکلهای پیچیده با جزئیات ریز است. بنابراین، آنها در صنایع مختلفی که نیازمند دقت دقیق هستند، از جمله تولید خودرو تا ساخت مولفههای پیچیده در بخش الکترونیک، به طور گسترده استفاده میشوند.

هنگام بررسی ماشینهای جوشکاری لیزری برای فروش، ویژگیهای خاصی که باید ارزیابی شوند وجود دارد. سطح قدرت تعیینکننده توانایی ماشین در مقابله با انواع ضخامتها و مواد مختلف است، در حالی که چرخه کار نشاندهنده زمانی است که ماشین میتواند پیش از نیاز به سرد شدن عملکرد داشته باشد. عوامل دیگری که مهم هستند شامل گزینههای طول موج موجود، راحتی ادغام با سیستمهای موجود، و سطح خودکارسازی است که به طور مشترک تأثیر میگذارند بر روی تنوع ماشین و مناسب بودن آن برای نیازهای جوشکاری خاص.

سربرگ برای برش لیزر یک مولفه اساسی دیگر است که نقش مهمی در راهنمایی پرتو لیزر ایفا میکند. توانایی آن در تمرکز دقیق پرتو، کیفیت جوشکاری را بهبود میبخشد زیرا تحویل انرژی دقیق به نقطه جوش را تضمین میکند. این دقت برای دستیابی به جوشهای قوی و تمیز با حداقل تحریف بسیار حیاتی است و کارایی و کیفیت کلی فرآیند جوشکاری را نیز بهبود میبخشد. سربرگ مناسب برای برش لیزر میتواند عملکرد را به طور قابل ملاحظهای افزایش دهد، به ویژه در کاربردهایی که نیازمند دقت بالا و کمترین ضایعات هستند.

روند های آینده در فناوری جوشکاری لیزر

نوآوریها در منابع لیزر در перед خط برای پیشرفت فناوری جوشکاری قرار دارند. پیشرفتهای اخیر در لیزرهای فیبری کارایی را افزایش میدهند در حالی که هزینههای عملیاتی را کاهش میدهند. این نوآوریها نه تنها عملکرد سیستمهای جوشکاری لیزر را بهبود میبخشند بلکه با ارائه دقت و انعطاف بیشتر، کاربرد آنها را در صنایع مختلف گسترش میدهند.

اتوماسیون در حال تغییر کلی روند جوشکاری با استفاده از رباتها و هوش مصنوعی است. این فناوریها به تولید کاربردی ترین تأثیر را با افزایش دقت، افزایش سرعت تولید و کاهش خطاها در عملکرد انسانی وارد میکنند. هماهنگی بی نقص جوشکاری لیزری با سیستمهای اتوماتیک، جوشهایی با کیفیت بالا و ثابت تأمین میکند و راه برای فرآیندهای تولید پیچیدهتر و بزرگتر باز میکند.

پایداری در حال تبدیل شدن به یک مرکز توجه اصلی در عملیات جوشکاری لیزری است، زیرا صنایع تلاش میکنند با استانداردهای محیط زیستی هماهنگ شوند. تلاشهای کاهش ضایعات مواد و مصرف انرژی امروزه بیش از پیش مشخص است. با بهینهسازی استفاده از منابع و افزایش کارایی فرآیند، صنعت به سوی روشهای تولید سبزتر حرکت میکند و به آیندهای پایدارتر کمک میکند.

EN

EN

AR

AR

HI

HI

IT

IT

KO

KO

PL

PL

PT

PT

RU

RU

ES

ES

VI

VI

TH

TH

TR

TR

FA

FA

GA

GA