Ventajas y aplicaciones de la tecnología de corte láser: ¿Por qué es tan importante en la industria manufacturera?

Comprensión de la tecnología de corte por láser

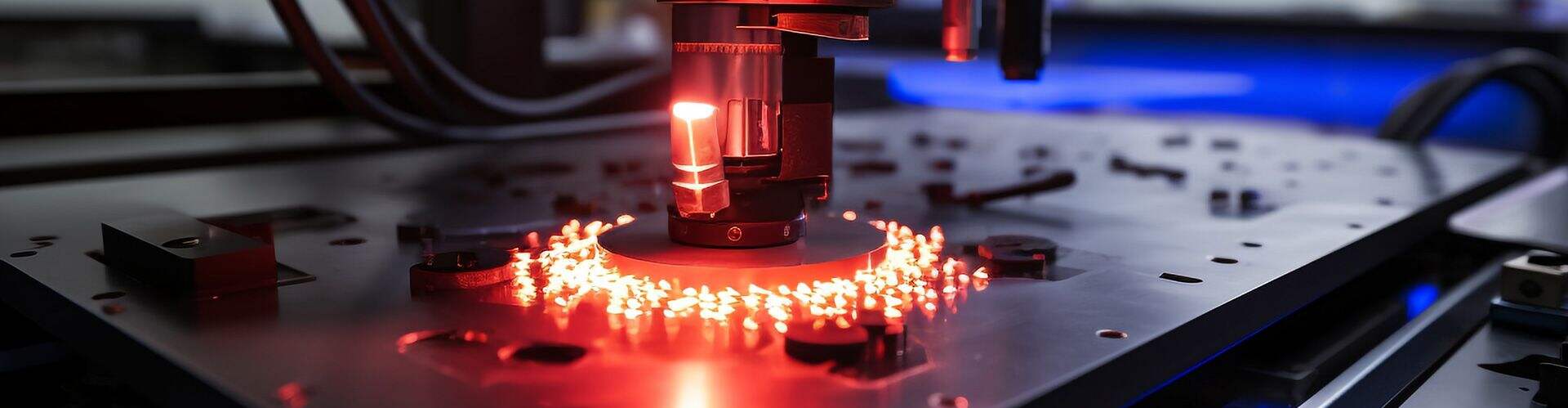

El corte por láser es una tecnología transformadora utilizada ampliamente en la fabricación por su precisión y eficiencia. Funciona mediante el empleo de un haz de luz láser concentrado dirigido a fundir o vaporizar materiales, lo que permite cortes complejos en una variedad de sustancias. Este proceso de separación térmica sin contacto es integral en sectores como el automotriz, el aeroespacial y la electrónica, donde son esenciales geometrías detalladas y limpias.

El mecanismo de trabajo del corte láser implica varios pasos clave. Inicialmente, se genera y dirige un haz láser de alta potencia mediante espejos o fibra óptica. Este haz se enfoca a través de una lente a un punto pequeño e intenso, lo que le permite cortar con precisión los materiales de acuerdo con una forma predeterminada. Es importante destacar que el corte láser puede manejar diversos materiales metal, plástico e incluso orgánicos ajustando parámetros como la potencia y la velocidad del láser. Esta versatilidad, combinada con su alta precisión y su falta de desgaste de las herramientas, pone de relieve el papel importante del corte láser en la fabricación moderna.

El proceso de corte por láser: paso a paso

Para comenzar el proceso de corte láser, son esenciales varios pasos preparatorios. El primer paso consiste en seleccionar un material adecuado y crear un diseño preciso. Las herramientas como el software CAD se utilizan comúnmente para redactar diseños detallados, lo que garantiza que el láser pueda seguir geometrías complejas con precisión. La selección del material depende de los requisitos específicos del proyecto, ya que los diferentes materiales pueden tener diferentes propiedades que afectan a la eficiencia y calidad del corte.

Un sistema de corte láser comprende componentes clave cruciales para su funcionamiento. Estos incluyen la fuente láser, óptica y un sistema de control de movimiento. La fuente láser genera el haz, que luego se dirige a través de ópticas, como lentes y espejos, que lo enfocan y guían con precisión. El sistema de movimiento, a menudo controlado por tecnología CNC, asegura que el haz láser siga el camino deseado con la mayor precisión. Esta integración de componentes permite al láser ejecutar cortes complejos de forma rápida y con alta precisión, lo que lo convierte en una herramienta indispensable en varias industrias.

Tipos de Técnicas de Corte Láser

Las técnicas de corte por láser son diversas, cada una adaptada a materiales y aplicaciones específicos. el corte por fusión es un método ampliamente utilizado para cortar metales. Esta técnica consiste en fundir el metal con un rayo láser y usar un gas inerte, como el nitrógeno, para expulsar el material fundido. El corte por fusión es altamente eficaz para producir cortes limpios con una oxidación mínima, lo que lo convierte en una opción preferida para industrias que requieren una precisión y calidad superiores, como la aeroespacial.

Por otro lado, corte por vaporización es preferible para su aplicación en materiales finos. Este método consiste en calentar rápidamente el material hasta su punto de ebullición, haciendo que se vaporizara sin haberse fundido previamente. Es particularmente útil en aplicaciones que involucran láminas de hierro delgadas, donde la precisión y la conducción térmica mínima son requisitos críticos.

Cortar con llama , o corte reactivo, se destaca en el manejo de materiales más gruesos. Combina un haz láser con un chorro de oxígeno para generar una reacción exotérmica, mejorando la eficiencia de cortar materiales robustos como el acero al carbono. La alta temperatura resultante de la llama ofrece ventajas en velocidad, aunque sacrifica cierta precisión en comparación con el corte por fusión.

Para diseños complejos o partes difíciles de alcanzar, corte por láser remoto ofrece ventajas significativas. Esta técnica permite realizar operaciones con láser sin contacto directo con la pieza de trabajo, garantizando la precisión en tareas complejas y delicadas. El control remoto también mejora la seguridad y la eficiencia, por lo que es ideal para aplicaciones donde la accesibilidad es limitada.

Además, corte con láser de fractura controlada Se centra en materiales frágiles como el vidrio o la cerámica, utilizando el estrés térmico para crear roturas limpias y precisas. Este método evita la transmisión de fuerza excesiva o calentamiento innecesario que puede causar agrietamiento incontrolado, por lo que es ideal para las industrias que trabajan con sustancias frágiles. Cada técnica ofrece beneficios únicos que satisfacen las diversas demandas de las industrias manufactureras modernas.

Ventajas de la tecnología de corte láser

La tecnología de corte por láser ofrece una precisión y precisión sin precedentes, estableciéndose como líder en la industria del corte. Este alto nivel de precisión es crucial en sectores donde se requieren diseños complejos, proporcionando una precisión de hasta 10 micrómetros, como lo confirman los estándares de la industria y las experiencias de los usuarios. Con los láseres, incluso las geometrías más finas se pueden lograr sin desviación, por lo que es una opción ideal para sectores que exigen especificaciones exactas como la aeroespacial y la electrónica.

Además, la versatilidad del corte láser abarca una amplia gama de materiales como metales, plásticos y madera. Por ejemplo, las máquinas de corte láser pueden manejar sin problemas materiales desde tejidos delicados hasta metales robustos, lo que demuestra su capacidad para satisfacer diversas necesidades industriales. Esta versatilidad ha llevado a una adopción generalizada en múltiples industrias, incluidas la automoción y la moda, lo que permite libertades de diseño innovadoras y una mejor utilización de los materiales.

Además, el corte láser es un ejemplo de eficiencia y velocidad, ofreciendo importantes ganancias de productividad sobre los métodos de corte tradicionales. Utiliza software avanzado y sistemas de control numérico por computadora (CNC) para acelerar el proceso, a menudo completando tareas en una fracción del tiempo, mejorando así el rendimiento y la eficiencia operativa. El tiempo de procesamiento reducido no solo aumenta la productividad sino que también reduce los costes operativos, lo que lo convierte en una solución rentable para la producción en masa.

El corte por láser también es fundamental para promover prácticas de fabricación sostenibles al minimizar la generación de residuos. Con sus capacidades de corte de alta precisión, la tecnología optimiza el uso de materiales, reduciendo significativamente la cantidad de chatarra producida. Al lograr un nivel de residuos casi nulo, los fabricantes pueden mejorar la eficiencia de los materiales y contribuir positivamente a la conservación del medio ambiente. La tecnología está alineada con las prácticas sostenibles, y sus datos cuantitativos sobre la reducción de residuos la caracterizan como una opción ambientalmente consciente para las industrias modernas.

Aplicaciones del corte láser en diversas industrias

El corte láser ha revolucionado la industria automotriz al proporcionar soluciones precisas y eficientes para la fabricación de componentes complejos. Esta tecnología se utiliza para cortar formas complejas de varios materiales, como el aluminio y el acero, que son esenciales para producir componentes de vehículos como paneles de salpicadero y sistemas de escape. La precisión y la repetibilidad del corte láser ayudan a reducir los errores de montaje, asegurando la integración perfecta de las piezas. Esto conduce a mejoras significativas en la velocidad de producción y la rentabilidad.

En la industria aeroespacial, el corte láser cumple con los altos estándares de precisión y fiabilidad esenciales para la fabricación de aviones. La tecnología permite la producción de componentes ligeros con geometrías complejas, como las palas de turbinas y los paneles estructurales, donde la reducción del peso sin comprometer la resistencia es fundamental. El corte láserde la capacidad de manejar varios metales y aleaciones garantiza que los componentes aeroespaciales cumplan con estrictos requisitos de seguridad y rendimiento, al tiempo que facilita tiempos de respuesta más rápidos en comparación con los métodos tradicionales.

El corte láser también juega un papel fundamental en la fabricación de dispositivos médicos, donde la precisión y la calidad son primordiales. La tecnología se utiliza para fabricar componentes detallados como stents, herramientas quirúrgicas y dispositivos implantables. La precisión de los cortadores láser asegura que estos componentes cumplan con estrictas normas de la industria y no tienen defectos que puedan comprometer la seguridad del paciente. Esta precisión también apoya la innovación en el diseño de dispositivos médicos, lo que permite el desarrollo de herramientas de diagnóstico y tratamiento más avanzadas.

Por último, en las industrias electrónica y de microfabricación, el corte láser es indispensable debido a su capacidad para producir componentes intrincados y miniaturizados. La necesidad de precisión es crucial aquí, ya que incluso pequeñas desviaciones pueden afectar la funcionalidad de las placas de circuito y semiconductores. La tecnología láser apoya la producción de patrones y estructuras muy detalladas requeridas para los dispositivos electrónicos modernos, mejorando la capacidad de producir electrónica más pequeña, más eficiente y de mayor capacidad.

Desafíos y soluciones en el corte láser

Uno de los principales desafíos en el corte por láser consiste en manejar defectos comunes como las marcas de quemaduras y deformación. Estos defectos se producen debido a una entrada excesiva de calor o a la configuración inadecuada de la máquina, lo que puede dañar el material y afectar a la calidad del producto terminado. Las marcas de quemaduras a menudo aparecen en materiales sensibles al calor cuando la intensidad o la velocidad del láser no están optimizadas. La deformación puede ser el resultado de una distribución desigual o excesiva del calor en materiales delgados o flexibles, lo que conduce a distorsiones. Al comprender estos problemas típicos, los fabricantes pueden desarrollar estrategias específicas para mejorar la precisión y la calidad del proceso de corte por láser.

Para garantizar el control de calidad y mitigar los defectos, los expertos de la industria recomiendan varias medidas preventivas. En primer lugar, los operadores deben calibrar regularmente los ajustes del láser, incluida la potencia, la velocidad y el enfoque, para alinearlos con los requisitos del material específico. Además, la aplicación de un riguroso programa de mantenimiento para limpiar e inspeccionar las ópticas y las boquillas láser puede evitar la acumulación de desechos, lo que puede comprometer la precisión del corte. El empleo de gases de ayuda como nitrógeno u oxígeno también puede ayudar a controlar la zona afectada por el calor, mejorando así la calidad del borde. Estas mejores prácticas pueden mejorar significativamente la fiabilidad y la calidad de los resultados de los procesos de corte láser.

El mantenimiento adecuado de las máquinas de corte láser es crucial para prevenir problemas operativos y mantener el máximo rendimiento. La inspección y limpieza regular de los componentes de la máquina, como las ópticas y lentes, son vitales para evitar la contaminación que puede distorsionar los rayos láser y degradar la calidad del corte. Los testimonios de expertos subrayan la importancia de los sistemas de refrigerante para regular la temperatura de la máquina, evitando así el sobrecalentamiento y prolongando la vida útil de la máquina. El seguimiento de un protocolo de mantenimiento consistente garantiza que los cortadores láser sigan siendo eficientes, reduciendo el tiempo de inactividad y prolongando su longevidad operativa. Al adoptar estas estrategias de mantenimiento, las empresas pueden mejorar significativamente sus capacidades de producción.

Elegir la máquina de corte láser adecuada

La elección de una máquina de corte láser adecuada requiere una cuidadosa consideración de varias características clave. Entre ellas se incluyen la potencia de la máquina, la velocidad de corte y la compatibilidad del material. La potencia del láser determina su capacidad para cortar a través de diferentes espesores y tipos de materiales. La velocidad de corte es crucial para la eficiencia, especialmente en entornos de alta producción. Además, la máquina debe ser compatible con los materiales que se utilizan comúnmente en sus operaciones, ya sean metales, plásticos o compuestos.

Al equilibrar el coste con la eficiencia, las empresas deben considerar los ahorros a largo plazo y las ganancias de productividad en lugar de solo los costos iniciales de una máquina de corte láser. Las máquinas con mayor eficiencia suelen tener un precio más elevado, pero pueden reducir los costes de operación y mejorar la velocidad, lo que conduce a un retorno más rápido de la inversión. Una guía general es evaluar el costo total de propiedad, que incluye mantenimiento, reparaciones y tiempo de inactividad potencial. Este enfoque holístico ayuda a las empresas a tomar decisiones informadas que se alineen con sus limitaciones presupuestarias y sus necesidades de producción. Por ejemplo, aunque el coste inicial de un láser de alta potencia puede ser significativo, su capacidad para cortar materiales más gruesos más rápidamente puede justificar la inversión para las empresas que procesan estos materiales regularmente.

EN

EN

AR

AR

HI

HI

IT

IT

KO

KO

PL

PL

PT

PT

RU

RU

ES

ES

VI

VI

TH

TH

TR

TR

FA

FA

GA

GA