El papel del procesamiento láser en la fabricación moderna: ¿Cómo mejorar la automatización de la producción y la precisión?

Comprendiendo el procesamiento láser en la fabricación

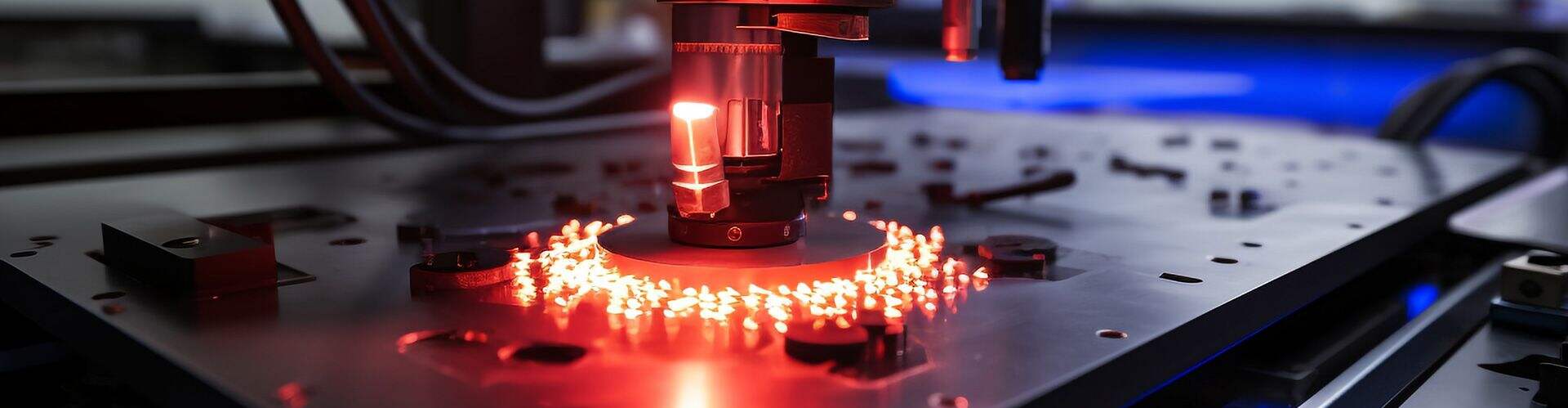

El procesamiento láser es una técnica de fabricación innovadora que utiliza haces de láser enfocados para cortar, soldar o grabar materiales con una precisión y eficiencia inigualables. Esta tecnología aprovecha la capacidad de concentrar energía en un punto fino, lo que permite cortes detallados y limpios en varios materiales. Los haces de láser pueden ser controlados finamente para lograr altas velocidades de procesamiento y precisión, lo que los hace ideales para aplicaciones que requieren diseños intrincados o ciclos de producción rápidos.

Los principios detrás de la tecnología láser implican la interacción entre los haces de láser y las superficies de los materiales. Cuando un haz de láser impacta una superficie, el material absorbe la energía de la luz, que luego se transforma en calor. Este calentamiento localizado puede derretir, vaporizar o ablacionar material, dependiendo de la potencia del láser y el tiempo de exposición. El control preciso sobre la intensidad, duración y enfoque del láser permite a los fabricantes lograr los efectos deseados con un mínimo desperdicio de material y alta consistencia.

Varios tipos de tecnologías de procesamiento láser se utilizan en la fabricación, cada una con aplicaciones únicas. Los láseres de CO2 se utilizan comúnmente para cortar y grabar no metales como madera, plásticos y textiles debido a su longitud de onda más larga. Los láseres de fibra, por otro lado, son conocidos por su alta potencia y eficiencia, lo que los hace adecuados para tareas de corte y soldadura de metales. Los láseres de estado sólido ofrecen versatilidad y a menudo se utilizan en aplicaciones que requieren alta precisión, como el marcado y la micromecanización. Estas diferentes tecnologías láser amplían las posibilidades de fabricación, atendiendo a un amplio espectro de necesidades industriales.

Aplicaciones del procesamiento láser en diversas industrias

El procesamiento láser está transformando la industria de la fabricación de metales, particularmente a través del corte láser, que mejora significativamente la productividad y la precisión. Este método permite el corte de formas complejas con una precisión inigualable mientras minimiza las zonas afectadas por el calor. Esta precisión reduce el desperdicio de material, ahorrando costos y permitiendo diseños intrincados que anteriormente eran desafiantes con métodos convencionales.

La soldadura láser es otro avance que beneficia a industrias como la automotriz y la aeroespacial al aumentar la precisión y la eficiencia. Ofrece la capacidad de crear uniones fuertes y limpias de manera rápida y precisa. Los estudios han demostrado que la soldadura láser puede mejorar la productividad en hasta un 40% en comparación con las técnicas de soldadura tradicionales, gracias a su velocidad y precisión. Además, las industrias ahorran en tratamientos posteriores a la soldadura debido a la mínima distorsión que incurre la soldadura láser.

Mirando hacia el futuro, la perforación láser tiene un potencial significativo, particularmente en las industrias aeroespaciales, donde apoya la producción de diseños livianos a través de agujeros intrincados. Técnicas láser avanzadas permiten perforar en varios ángulos y diámetros, esenciales para crear componentes como las palas de turbina. Esta capacidad no solo acelera los tiempos de producción, sino que también contribuye a la eficiencia y seguridad de los componentes aeroespaciales, manteniéndose al día con las demandas del sector de aeronaves más ligeras y eficientes.

Ventajas del Procesamiento Láser sobre Métodos Tradicionales

El procesamiento láser ofrece una precisión y flexibilidad notables que los métodos tradicionales luchan por igualar. Esta capacidad permite crear diseños y formas intrincadas con una precisión inigualable, proporcionando a las industrias la capacidad de producir patrones complejos de manera eficiente.

Otra ventaja significativa del procesamiento por láser es la reducción de desperdicio de material.

Los beneficios del procesamiento láser también se extienden a una mayor velocidad de producción y un control de calidad mejorado. Los sistemas láser son capaces de operaciones rápidas con tasas de error reducidas en comparación con métodos manuales o tradicionales. La evidencia sugiere que los láseres mejoran la consistencia, lo que lleva a resultados de mayor calidad con menos defectos. Este aumento en la velocidad no solo impulsa la productividad, sino que también se alinea con las demandas de la industria para obtener resultados confiables y de alto estándar. En última instancia, la combinación de velocidad, precisión y reducción de desechos posiciona el procesamiento láser como una alternativa superior a las técnicas de fabricación tradicionales.

Innovaciones tecnológicas en el procesamiento láser

Los recientes avances en la tecnología de láser de fibra han expandido significativamente las capacidades de procesamiento de materiales de los sistemas láser. Salidas de potencia más altas y una mejor calidad de haz permiten que estos láseres aborden una gama más amplia de aplicaciones con mayor precisión y eficiencia. Como resultado, las industrias que dependen del corte, soldadura y grabado de alta precisión se han beneficiado de estas mejoras, particularmente en aplicaciones que requieren detalles finos y mínima distorsión térmica.

La integración de la automatización en los sistemas de procesamiento láser marca un giro crucial hacia una mayor eficiencia operativa. Los controles automatizados y la robótica optimizan los procesos de fabricación, lo que permite reducir los costos laborales y aumentar la productividad. Estos sistemas pueden manejar sin problemas tareas complejas, desde cortes simples hasta operaciones avanzadas de múltiples pasos, demostrando ser especialmente beneficiosos en entornos de producción a gran escala donde la consistencia y la velocidad son primordiales.

Diferentes tipos de fuentes láser juegan un papel crucial en la determinación del rendimiento de los sistemas láser, influyendo en factores como la eficiencia energética y la versatilidad en diversos materiales. Por ejemplo, los láseres de CO2 son preferidos para materiales no metálicos debido a su eficiencia energética, mientras que los láseres de fibra son favorecidos para metales debido a su mayor potencia y precisión. La elección de la fuente láser impacta directamente en la calidad y eficiencia del proceso de fabricación, destacando la importancia de seleccionar la tecnología adecuada para aplicaciones específicas.

Desafíos y consideraciones del procesamiento láser

La implementación de la tecnología láser en la fabricación implica importantes implicaciones de costo. La inversión inicial puede ser sustancial, a menudo ascendiendo a cientos de miles de dólares, dependiendo de la complejidad y capacidad de los sistemas láser adquiridos.

Los requisitos de habilidades para los operadores de procesamiento láser presentan otro desafío.

Las medidas de seguridad y los riesgos operativos son primordiales en los entornos de procesamiento láser. Los haces láser de alta intensidad presentan riesgos, como daños retinianos y quemaduras en la piel, lo que requiere protocolos de seguridad estrictos. El equipo de protección, incluidos los gafas de seguridad láser y el blindaje adecuado, es obligatorio para garantizar la seguridad del operador. Además, las instalaciones deben implementar acceso controlado y establecer procedimientos de emergencia para incidentes como fugas de haz o fallos en el equipo. Comprender y mitigar estos riesgos es crucial para mantener un lugar de trabajo seguro y garantizar operaciones ininterrumpidas.

El futuro de las innovaciones en procesamiento láser

El futuro del procesamiento láser es prometedor, con tendencias emergentes que podrían revolucionar los procesos de fabricación.

Además, las aplicaciones de procesamiento láser se están expandiendo más allá de los campos tradicionales.

La sostenibilidad se está convirtiendo en un enfoque clave en las innovaciones de procesamiento láser.

EN

EN

AR

AR

HI

HI

IT

IT

KO

KO

PL

PL

PT

PT

RU

RU

ES

ES

VI

VI

TH

TH

TR

TR

FA

FA

GA

GA