خمسة عوامل رئيسية يجب مراعاتها عند اختيار آلة لحام بالليزر

فهم آلات اللحام بالليزر

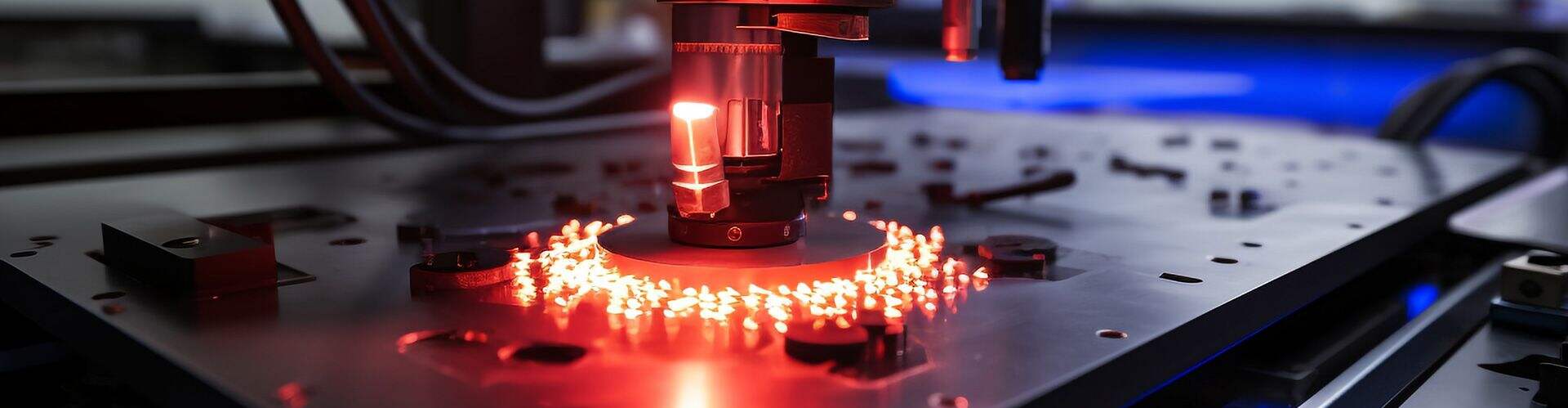

آلة اللحام بالليزر هي أداة متطورة تستخدم أشعة ليزر مركزة للغاية لربط المواد بدقة وكفاءة. هذه التكنولوجيا المتطورة تحدث ثورة في مختلف الصناعات، حيث تقدم قدرات تتجاوز طرق اللحام التقليدية. يتم استخدامها بشكل أساسي لإنشاء وصلات قوية ودقيقة في المعادن وبعض البلاستيك عن طريق استهداف منطقة ضيقة مع حرارة شديدة.

المبادئ الأساسية لعملية لحام الليزر تتضمن توليد وتركيز دقيق لأشعة الليزر. مصدر الليزر، الذي يمكن أن يكون ليزر ألياف أو ليزر الحالة الصلبة، ينتج شعاعًا مركزًا من الضوء. يتم توجيه هذا الشعاع وتركيزه على سطح المادة باستخدام نظام بصري يتكون من مرايا وعدسات. الطاقة من الليزر تذوب المادة في النقطة المستهدفة، مما يشكل وصلة متماسكة وصلبة عند التبريد.

تتكون آلات لحام الليزر من عدة مكونات رئيسية تضمن التنفيذ الفعال لعملية اللحام. تشمل هذه المكونات مصدر الليزر، ونظام البصريات لتوجيه وتركيز الشعاع، وأنظمة التحكم المتطورة التي تنظم المعلمات مثل قوة الليزر وتحديد موقع الشعاع. تمنع المكونات الإضافية مثل أنظمة التبريد ارتفاع درجة الحرارة، بينما تؤمن أدوات تثبيت القطع المواد أثناء اللحام، مما يضمن الدقة والثبات.

المزايا الرئيسية لآلات لحام الليزر

تقدم آلات لحام الليزر مزايا كبيرة في التطبيقات الصناعية بسبب دقتها العالية والتحكم. أظهرت الدراسات أن لحام الليزر يمكن أن يحقق مستويات دقة في القياس تفوق الطرق التقليدية، مما يسمح بالتحكم الدقيق في لحام الوصلة. هذه الدقة مفيدة بشكل خاص في الصناعات مثل الطيران والإلكترونيات، حيث يتطلب الأمر عملاً معقدًا ومفصلًا.

علاوة على ذلك، يُعرف لحام الليزر بتقليل منطقة التأثير الحراري (HAZ) مقارنة بتقنيات اللحام التقليدية. هذا أمر حاسم للحفاظ على خصائص المواد، حيث أن منطقة التأثير الحراري الأصغر تقلل من خطر التشوه الحراري والتدهور. تشير الأبحاث إلى أن لحام الليزر يحتفظ بمزيد من خصائص المواد الأصلية بسبب طاقته المركزة ومعدلات التبريد الأسرع، مما يحافظ على القوة وسلامة المكونات الحساسة للحرارة.

بالإضافة إلى ذلك، فإن لحام الليزر يعزز كفاءة وسرعة عمليات الإنتاج. إنه يوفر أوقات دورة أسرع ومعدلات إنتاج أعلى مقارنة بأساليب اللحام التقليدية. يمكن أن تقدم أنظمة الليزر لحامات مستمرة وقابلة للتكرار دون الحاجة إلى انقطاعات متكررة. هذه الكفاءة لا تعزز الإنتاجية فحسب، بل تقلل أيضًا من تكاليف الإنتاج الإجمالية من خلال تقليل الوقت المستغرق في كل لحام، مما يسهل إنتاج كميات أكبر من المخرجات عالية الجودة في بيئات التصنيع.

اعتبارات شراء آلة لحام بالليزر

عند النظر في شراء آلة لحام بالليزر، فإن أحد العوامل الرئيسية التي يجب أخذها في الاعتبار هو ناتج الطاقة ونوعها من الآلة، حيث تحدد هذه المواد التي يمكن لحامها بفعالية. ليزر الألياف، على سبيل المثال، مناسب تمامًا لحام المعادن مثل الفولاذ المقاوم للصدأ والألمنيوم بسبب قوته العالية ودقته. على العكس، يتم استخدام ليزر CO2 عادةً للمواد غير المعدنية. اعتمادًا على احتياجاتك المحددة، فإن اختيار آلة بالقوة والنوع المناسبين سيضمن أنها تلبي متطلبات تطبيقك.

الفهم التوافق المادي كما أنه أمر حاسم عند اختيار آلة لحام بالليزر. يمكن لليزر لحام مجموعة واسعة من المعادن والسبائك، بما في ذلك التيتانيوم والذهب والنحاس. ومع ذلك، لا تتفاعل جميع المعادن بنفس الطريقة مع لحام الليزر. قد تتطلب بعض المعادن إعدادات طاقة محددة أو معلمات إضافية لتحقيق أفضل النتائج. معرفة المواد التي تنوي لحامها بشكل متكرر ستساعدك في اختيار آلة تعزز الأداء وجودة اللحام.

أخيرًا، يعد إعداد الميزانية جزءًا أساسيًا من عملية الشراء. بينما يمكن أن تكون التكلفة الأولية لجهاز لحام بالليزر كبيرة، من الضروري موازنتها مع الإمكانيات المدخرات التشغيلية على المدى الطويل . يعتبر لحام الليزر غالبًا أكثر كفاءة ودقة من الطرق التقليدية، مما يؤدي إلى تقليل هدر المواد وزيادة سرعة الإنتاج. يمكن أن تؤدي هذه العوامل إلى تحقيق مدخرات كبيرة على مر الزمن، مما يجعل الاستثمار المدروس في تكنولوجيا الليزر أكثر فعالية من حيث التكلفة على المدى الطويل. ضع في اعتبارك كل من التكاليف الأولية والكفاءات التشغيلية التي يمكن أن تؤثر على ميزانيتك العامة.

تطبيقات آلات لحام الليزر في صناعات مختلفة

آلات لحام الليزر لا غنى عنها في صناعة السيارات، حيث تُستخدم لتقنيات اللحام الدقيقة الضرورية لبناء هياكل المركبات ودمج مكونات الأمان.

في صناعة الطيران، يعتبر لحام الليزر نقطة تحول، خاصة في لحام المواد الخفيفة بدقة والتي تعتبر حاسمة لتحسين كفاءة الوقود.

يعتمد تصنيع الأجهزة الطبية بشكل كبير على لحام الليزر لقدرتها على تلبية معايير عالية من التعقيم والدقة. حيث تتطلب الأجهزة الطبية غالبًا أشكالًا هندسية معقدة وتحملات دقيقة، يضمن لحام الليزر وجود ختم نظيف ومغلق خالي من مخاطر التلوث. هذه الدقة ضرورية في تصنيع الأدوات الجراحية، والأجهزة القابلة للزرع، ومعدات التشخيص، حيث يمكن أن يكون لأي عيوب تأثيرات كبيرة على سلامة المرضى وموثوقية الأجهزة.

المقارنة مع طرق اللحام الأخرى

عند مقارنة لحام الليزر بتقنيات اللحام التقليدية مثل لحام MIG (غاز خامل معدني) و TIG (غاز خامل تنجستين)، تظهر اختلافات كبيرة، خاصة في إدخال الحرارة وجودة اللحام. يستخدم لحام الليزر شعاع ضوئي مركز، مما يؤدي إلى إدخال حرارة minimal وتشوه. على العكس، غالبًا ما ينتج لحام MIG و TIG حرارة أكثر، مما قد يؤثر على السلامة الهيكلية للمواد الملحومة. هذه الدقة في لحام الليزر تؤدي إلى لحامات عالية الجودة، وهو أمر مهم بشكل خاص للأجزاء الدقيقة أو الصغيرة.

تظهر مزايا لحام الليزر في سرعته ودقته وقدرته على التكيف مع الأتمتة.

على الرغم من فوائده، إلا أن لحام الليزر ليس بدون تحديات.

الأسئلة الشائعة حول لحام الليزر

عندما يتعلق الأمر باللحام بالليزر، فإن فهم المواد التي يمكن التعامل معها أمر حاسم لعمليات ناجحة. المواد الشائعة المناسبة للحام بالليزر تشمل المعادن مثل التيتانيوم، والفولاذ المقاوم للصدأ، وحتى المعادن النادرة مثل الفاناديوم والتنتالوم. هذه المواد تستخدم على نطاق واسع في صناعات مثل السيارات، والطيران، والإلكترونيات بسبب متانتها ومقاومتها للتآكل. اللحام بالليزر فعال أيضًا في ربط البلاستيك الحراري، بفضل إدخال الحرارة الدقيق والتحكم.

اختيار آلة لحام بالليزر المناسبة يتطلب عدة اعتبارات.

السلامة هي الأهم في عمليات لحام الليزر. الالتزام بمعايير السلامة مثل ANSI Z136.1 أمر ضروري لتقليل المخاطر. تشمل تدابير السلامة الرئيسية ارتداء نظارات واقية وقفازات مقاومة للحريق لحماية ضد انبعاثات الليزر والحرارة. من الضروري أيضًا الحفاظ على تهوية مناسبة لمنع الأبخرة الضارة وضمان أن تكون منطقة لحام الليزر مغلقة مع أقفال أمان. تعزز التدريبات المنتظمة على السلامة للمشغلين هذه البروتوكولات وتعزز سلامة مكان العمل.

الخاتمة: اختيار آلة لحام الليزر المناسبة

في الختام، تقدم تقنية لحام الليزر العديد من المزايا مثل الدقة والسرعة والمرونة عبر مختلف الصناعات. بالنسبة للمشترين المحتملين، من الضروري إجراء بحث شامل والتشاور مع الخبراء لضمان اختيار الآلة المناسبة المصممة وفقًا لاحتياجاتك ومتطلباتك المحددة.

EN

EN

AR

AR

HI

HI

IT

IT

KO

KO

PL

PL

PT

PT

RU

RU

ES

ES

VI

VI

TH

TH

TR

TR

FA

FA

GA

GA